Ein Unfallbericht und seine Lehren für die textile Praxis

Ein aktueller Arbeitsunfall in einem Textilunternehmen in Süddeutschland zeigt, wie schnell ein solcher Eingriff zu einer schweren Verletzung führen kann – und wie sich das durch gezielte technische Schutzmaßnahmen hätte verhindern lassen. Der Fall steht exemplarisch für ein strukturelles Problem: unzureichend gesicherte Zugänge zu Gefahrenstellen bei laufendem Betrieb.

Der Unfallhergang: Routine, Risiko, Rückschlüsse

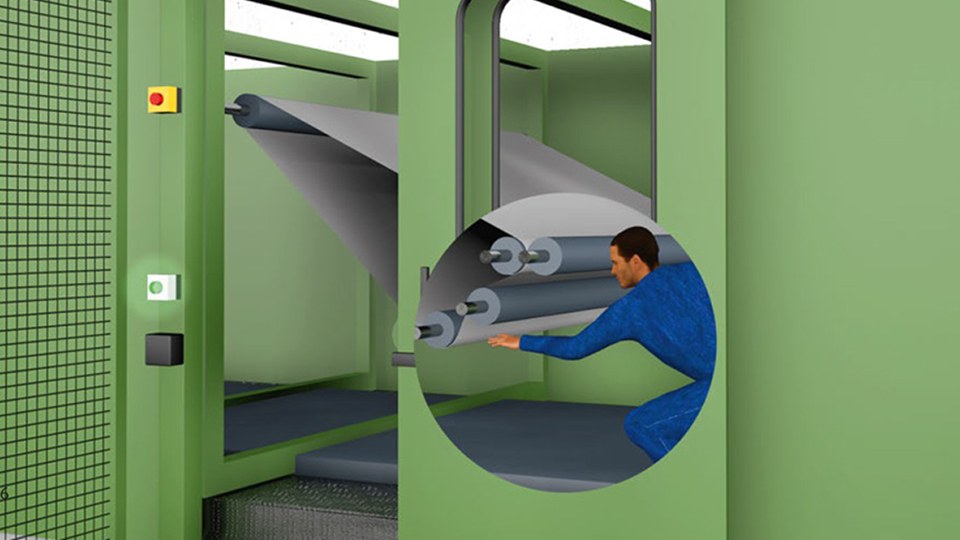

Während einer Nachtschicht bemerkte ein erfahrener Maschinenführer, dass sich im unteren Abzug einer Krempel ein Faserwickel gebildet hatte. Um das Problem zu beheben, entfernte er einen Gitterrost vom Laufsteg der Maschine und begab sich unter das laufende Aggregat. Dabei geriet seine linke Hand zwischen zwei rotierende Walzen – mit der Folge einer schweren Quetsch- und Abscherverletzung.

Die Maschine war nicht mit einer mechanischen Sicherung ausgestattet, die das Entfernen der Abdeckung während des Betriebs verhindert hätte. Der Gitterrost ließ sich ohne Zuhilfenahme eines Werkzeugs lösen. Erst nach dem Unfall wurde die Konstruktion so angepasst, dass ein Entfernen künftig nur noch mit Werkzeug möglich ist.

Ursachenanalyse: Zwischen Zeiteinsparung und Sicherheitslücke

Die Unfalluntersuchung identifizierte mehrere zentrale Ursachen für den Vorfall:

- Unsichere Handlung: Der Mitarbeiter begab sich während des laufenden Maschinenbetriebs unter die Maschine – vermutlich, um Zeit zu sparen und den Arbeitsprozess nicht zu unterbrechen. Dieses Verhalten stellt jedoch eine erhebliche Gefahr dar, denn der Mitarbeiter setzte sich so direkt dem Risiko einer Verletzung aus.

- Unzureichende Schutzeinrichtung: Die vorhandenen Gitterroste, die den Zugang zur Gefahrenstelle sichern sollten, konnten relativ leicht entfernt werden. Dadurch war der ungehinderte Zugang zu gefährlichen Bereichen der Maschine möglich, ohne dass ein wirksamer Schutz oder eine Sperre dies verhinderte.

- Menschliches Verhalten: Die Entscheidung, die Maschine nicht stillzusetzen, war offenbar von der alltäglichen Routine und der Erfahrung des Mitarbeiters geprägt. Hinzu kam vermutlich das Ziel, die Produktion ohne Unterbrechung fortzusetzen. Diese Faktoren führten dazu, dass das Sicherheitsrisiko unterschätzt wurde.

Obwohl keine Sicherheitsvorrichtung manipuliert oder absichtlich außer Kraft gesetzt wurde, fehlte eine technische Schutzmaßnahme, die einen solch riskanten Eingriff von vornherein verhindert hätte. Der Vorfall macht deutlich, dass sowohl das Verhalten als auch die technische Ausstattung verbessert werden müssen, um vergleichbare Unfälle künftig zu vermeiden.

Trennende Schutzeinrichtungen: Bedeutung und Anforderungen

Trennende Schutzeinrichtungen sind mechanische Vorrichtungen, die den Zugang zu Gefahrenstellen verhindern. Dazu zählen Schutzhauben, Türen mit Zuhaltung, Schutzgitter oder fest angebrachte Abdeckungen.

Die DIN EN ISO 11111, die zentrale Maschinenbaunorm für Textilmaschinen, fordert an vielen Stellen den Einsatz trennender Schutzeinrichtungen. Insbesondere für Maschinen mit Walzen, Abzügen oder sich bewegenden Zylindern gilt:

Zugänge zu Gefahrenbereichen müssen mit trennenden Schutzeinrichtungen gesichert sein, wenn die Gefahr durch die Konstruktion der Maschine nicht ausgeschlossen werden kann.

Diese Norm ist modular aufgebaut und besteht aus sieben Teilen. Teil 1 enthält die allgemeinen Anforderungen, Teil 5 befasst sich speziell mit Krempeln und Karden. In beiden Teilen wird klar betont:

- Der Zugang zu sich drehenden Walzen muss verhindert werden.

- Abdeckungen dürfen nur dann abnehmbar sein, wenn dafür Werkzeug erforderlich ist.

- Einrichtarbeiten dürfen nur bei Maschinenstillstand erfolgen – alternativ ist eine Betriebsart mit reduziertem Risiko zu wählen (zum Beispiel Einrichtmodus mit reduzierter Geschwindigkeit und gedrückter Totmannsteuerung).

Zugriffe auf besonders gefährliche Maschinenelemente – etwa Walzen mit Sägezahngarnitur – dürfen nicht vorgesehen sein und sind konstruktiv wirksam zu verhindern. Gemäß DIN EN ISO 11111 ist sicherzustellen, dass ein Zugang zu diesen Bereichen ausschließlich im Stillstand der Maschine und nur mit Werkzeug möglich ist – beispielsweise durch fest angebrachte trennende Schutzeinrichtungen oder durch Schutztüren mit Zuhaltung und sicherheitsgerichteter Abschaltung.

Technische Maßnahmen haben Vorrang

Die sogenannte TOP-Rangfolge (Technisch – Organisatorisch – Persönlich) legt fest: Technische Maßnahmen zur Verhütung von Unfällen sind vorrangig umzusetzen, da sie den zuverlässigsten Schutz bieten.

Im geschilderten Fall hätte bereits eine einfache mechanische Sicherung des Gitterrosts – etwa durch fest angebrachte Schraubbefestigungen oder Schnellverschlüsse mit Zuhaltung – wirkungsvoll verhindert, dass der Zugang zur laufenden Maschine ohne Werkzeug und ohne bewusste Vorbereitung möglich war. Dies hätte einen unbeabsichtigten oder leichtfertigen Eingriff deutlich erschwert.

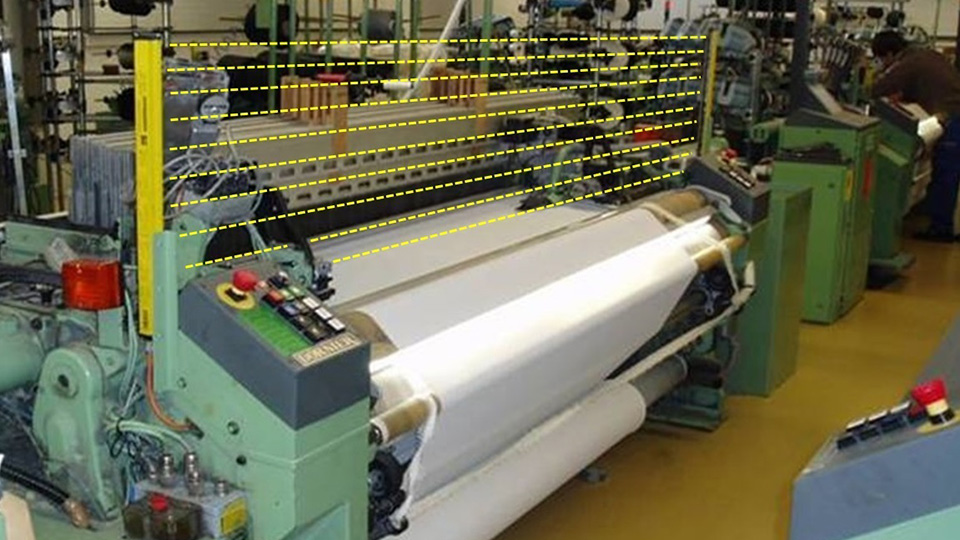

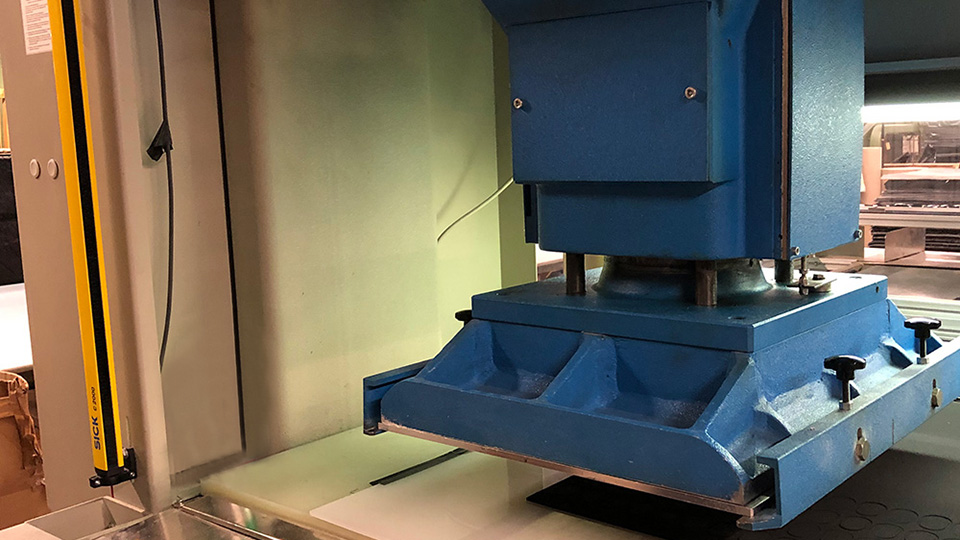

Nach dem Unfall wurde diese technische Schutzmaßnahme nachgerüstet: Die Gitterroste sind nun fest verschraubt, wie auf dem Bild zu erkennen ist. Ein schneller, unkontrollierter Zugriff auf den Gefahrenbereich ist so nicht mehr möglich – jede Entfernung der Roste erfordert jetzt Werkzeug und eine bewusste Handlung. Diese Nachrüstung verbessert die Arbeitssicherheit deutlich – sie kam jedoch zu spät, um den Unfall zu verhindern. Der Fall unterstreicht eindrücklich, wie wichtig es ist, Gefährdungen frühzeitig zu erkennen und technische Schutzmaßnahmen konsequent vorbeugend umzusetzen.

Wichtig: Not-Halt-Einrichtungen wie Reißleinen oder andere Betätigungseinrichtungen sind kein Ersatz für eine technische Schutzmaßnahme, jedoch eine sinnvolle Ergänzung.

Organisatorische und persönliche Maßnahmen greifen zu kurz

Der verunfallte Mitarbeiter war geschult – eine Unterweisung zum sicheren Umgang mit Krempeln hatte zuletzt im Jahr 2023 stattgefunden. Auch eine Betriebsanweisung lag vor. Dennoch wurde die Maschine nicht vollständig abgeschaltet.

Dies zeigt: Organisatorische Maßnahmen wie Unterweisungen allein reichen nicht aus, um in der Praxis riskantes Verhalten sicher zu verhindern, sie sind allerdings als Ergänzung sinnvoll. Auch persönliche Schutzausrüstung (PSA) bietet in diesem Zusammenhang keinen ausreichenden Schutz: Ein Schutzhandschuh kann weder das Eindringen in eine Walze verhindern noch eine Quetschung abmildern.

Wo trennende Schutzeinrichtungen gebraucht werden – Beispiele aus der Textiltechnik

An Textilmaschinen bestehen zahlreiche Gefährdungen durch rotierende, schnelllaufende oder kontinuierlich bewegte Bauteile. Trennende Schutzeinrichtungen sind unter anderem notwendig an:

- Einzugsstellen an Krempeln, Streckwerken und Karden (Walzen, Abzüge, Zylinder, Führungsrollen)

- Schneidaggregaten an Spulmaschinen und Konfektionierlinien

- Nadelfilzmaschinen und Nadelbalkenbereichen

- Schaufel- oder Reißwerken in der Faseraufbereitung

- Quetschwalzen oder Kalanderanlagen in der Textilveredlung

Die Norm DIN EN ISO 11111 schreibt in diesen Fällen trennende Schutzeinrichtungen vor – entweder fest angebracht oder verriegelt (interlocked) mit Maschinenstillstand bei Öffnung.

Altmaschinen: kein Freibrief

Im vorliegenden Fall handelte es sich um eine Altmaschine. Das entbindet den Betreiber jedoch nicht von der Pflicht zur Nachrüstung. Die Betriebssicherheitsverordnung (BetrSichV) verlangt, dass der Stand der Technik berücksichtigt wird – auch bei älteren Maschinen.

Bei der regelmäßigen Überarbeitung der Gefährdungsbeurteilung ist zu prüfen, ob Nachrüstungen erforderlich sind.

Das gilt insbesondere:

- bei einer wesentlichen Veränderung

- nach dem Auftreten von Arbeitsunfällen, Beinaheunfällen, Berufskrankheiten sowie Fehlzeiten infolge arbeitsbedingter Gesundheitsbeeinträchtigungen

- bei der Einrichtung neuer Arbeitsplätze

Im konkreten Fall wurde die Gefährdungsbeurteilung überarbeitet und eine technische Nachrüstung vorgenommen – Maßnahmen, die idealerweise präventiv und nicht reaktiv erfolgen sollten.

Aus einem Unfall lernen

Der dargestellte Unfall macht deutlich:

- Selbst erfahrene Beschäftigte können Gefahren unterschätzen.

- Organisatorische Maßnahmen und Unterweisungen reichen nicht aus.

- Trennende Schutzeinrichtungen sind unverzichtbar, um Eingriffe in laufende Maschinen zu verhindern.

- Die Norm DIN EN ISO 11111 enthält klare Anforderungen, die verpflichtend umzusetzen sind – auch bei Bestandsmaschinen.

Sicherheit ist kein Zustand, sondern ein kontinuierlicher Prozess. Dieser beginnt bereits in der Konstruktions-, Beschaffungs- und Betriebsphase der Maschine, nicht erst nach einem Unfall. Wer Maschinen sicher betreibt, schützt nicht nur Menschenleben, sondern vermeidet auch Stillstände, Ausfallzeiten und Imageschäden.

Ebenso wichtig ist ein gelebtes Sicherheitsbewusstsein im Betrieb. Das bedeutet:

- Gefährdungsbeurteilungen regelmäßig überprüfen und anpassen – insbesondere bei älteren Maschinen.

- Technische Nachrüstungen als Investition in die Zukunft verstehen, nicht als Belastung.

- Sicherheitskultur fördern: Führungskräfte stellen Sicherheit vor Produktivität und ermutigen Beschäftigte, Risiken zu melden.

Nur wenn technische Maßnahmen, organisatorische Strukturen und eine offene Fehlerkultur zusammenwirken, lassen sich vergleichbare Unfälle nachhaltig vermeiden. Den hier geschilderten Fall sollten daher alle Textilbetriebe zum Anlass nehmen, ihre Sicherheitskonzepte kritisch zu prüfen – bevor etwas passiert.

Katrin Hahm, Oskar Behr

→ info

- Bereitstellen von Maschinen – erfolgreich planen, beschaffen, in Betrieb nehmen, verändern: medien.bgetem.de, Webcode M19104619

- Sicherheitsabstände: medien.bgetem.de, Webcode M19443263

- Unterweisungshilfe – Ausgabe Textil und Mode: medien.bgetem.de, Webcode M18400663

- Checklisten zur Gefährdungsbeurteilung: Textil und Mode: medien.bgetem.de, Webcode M18865543

- DGUV Regel 100-500 2.4 (BGR 500 2.4): Betreiben von Arbeitsmitteln: Betreiben von Textilmaschinen: medien.bgetem.de, Webcode M18814017

- FBETEM-004: Sicherheitsnormen Textil, Bekleidung, Schuh, Textilpflege: www.dguv.de, Webcode p012835

- EmpfBS 1114 – Anpassung an den Stand der Technik bei der Verwendung von Arbeitsmitteln: www.baua.de

- Interpretationspapier „Wesentliche Veränderung von Maschinen“: bmas.de

Diesen Beitrag teilen