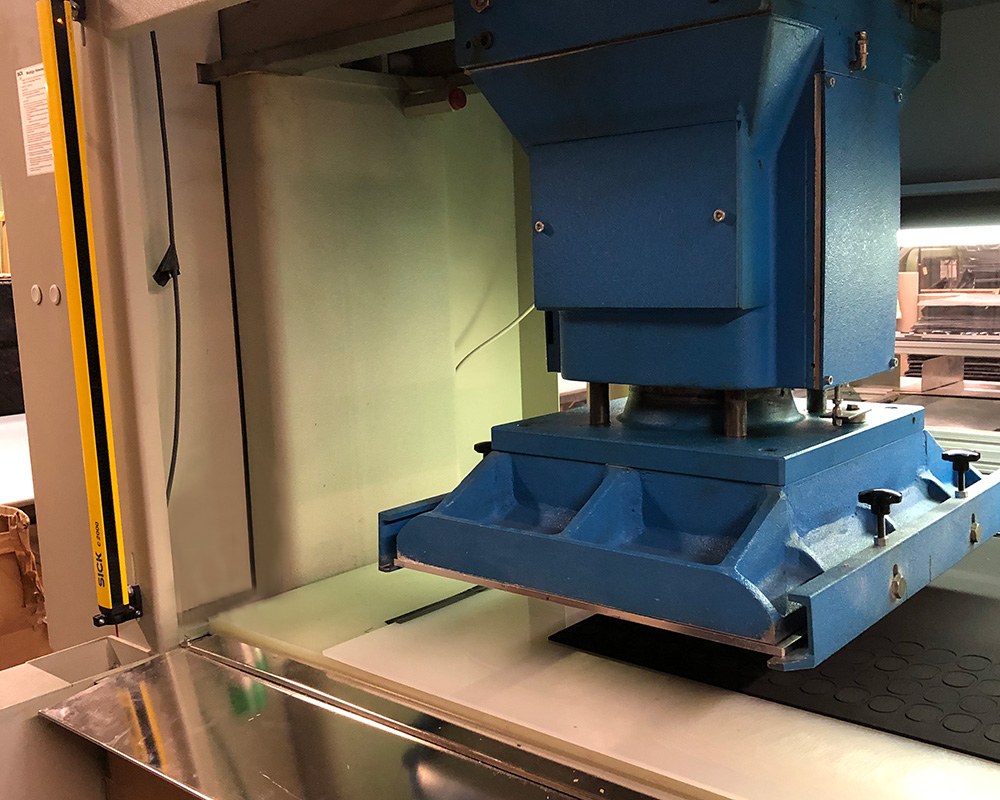

Manchmal verbleibt trotz Schutzmaßnahmen ein Restrisiko: Obwohl eine Karrenbalkenstanze zur Verarbeitung von Filzmatten mit einem Lichtvorhang gesichert war, geriet die Hand des Bedieners unter den seitlich verfahrenden Presskarren. Der Betrieb suchte sofort nach dem Unfall nach möglichen Ursachen und überprüfte die Justierung des Lichtgitters. Zudem intensivierte das Unternehmen die Information und Einarbeitung der Mitarbeiterinnen und Mitarbeiter, um für eine sichere Arbeitsweise zu sorgen.

Es handelte sich um einen handsicheren Lichtvorhang mit ausreichendem Abstand zur Gefahrstelle. Offenbar war es bei einer ganz speziellen Handposition trotzdem möglich, den untersten Lichtstrahl unabsichtlich zu untergreifen. Weil solche Restrisiken bei Lichtvorhängen immer wieder vorkommen, sollten Unternehmen sich umfassend mit den Schutzeinrichtungen auseinandersetzen, bevor sie damit arbeiten.

Vorgaben für die Schutzeinrichtung

Die Norm DIN EN ISO 13855 „Anordnung von Schutzeinrichtungen im Hinblick auf Annäherungsgeschwindigkeiten von Körperteilen“ legt die Anwendungsregeln für Schutzeinrichtungen fest, die Personen nicht durch eine physische Barriere vom Gefahrbereich fernhalten. Solche „nicht trennenden Schutzeinrichtungen“ sind beispielsweise Sicherheitslichtschranken, Lichtgitter, Laserscanner oder Schaltmatten. Diese Schutzeinrichtungen erkennen zuverlässig, wenn Körperteile in den Schutzbereich eindringen – und die Maschine kommt rechtzeitig zum Stillstand. Die Bedingungen, um das sicherzustellen, sind in der Norm DIN EN ISO 13855 festgelegt. Außerdem hilft Betrieben beim Einsatz der Schutzeinrichtungen ein wenig Mathematik.

Die Grundlegende Formel ist: S = (K x T) + C

S ist der notwendige Mindest-Sicherheitsabstand zwischen Schutzeinrichtung und Gefahrstelle. Durch diesen Abstand ist sichergestellt, dass die gefahrbringende Bewegung abschaltet und rechtzeitig zum Stillstand kommt, bevor die Gefahrstelle erreicht wird.

K ist die in der Norm festgelegte Annäherungsgeschwindigkeit. Diese beträgt:

• 1,6 m/sek. Schreitgeschwindigkeit (grundsätzlich anzuwenden bei einem Sicherheitsabstand größer 500 Millimeter).

• 2 m/sek. Greifgeschwindigkeit (grundsätzlich anzuwenden bei einem Sicherheitsabstand unter 500 Millimeter).

T ist die Nachlaufzeit, also die Zeit vom Auslösen der Schutzeinrichtung (zum Beispiel der Lichtschranke) bis die gefahrbringende Bewegung zum Stillstand gekommen ist. Darin sind die Dauer des Abbremsens und auch der Signalverarbeitung enthalten.

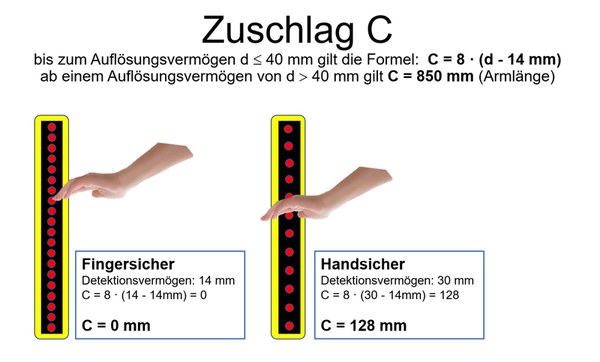

C ist die Eindringtiefe, die zusätzlich berücksichtigt werden muss. Der Wert gibt an, wie weit beispielsweise eine Hand sich schon innerhalb des Schutzfeldes befinden kann, bevor die Schutzeinrichtung zuverlässig schaltet. Die Eindringtiefe hängt vom Detektionsvermögen der Schutzeinrichtung ab. Je schärfer die Schutzeinrichtung „sieht“, umso geringer ist der Wert C.

Die Berechnung des Sicherheitsabstands

Die Maschine wird beispielsweise mit dem handsicheren Lichtvorhang (Detektionsvermögen 30 Millimeter) gesichert. Die Eindringtiefe C bis zum sicheren Ansprechen des Lichtvorhangs beträgt somit 128 Millimeter. Als Nachlaufzeit wurden 0,15 Sekunden gemessen.

Als erforderlicher Sicherheitsabstand nach DIN EN ISO 13855 ergibt sich:

S = (K x T) + C = (2000 x 0,15) + 128 = 428 mm

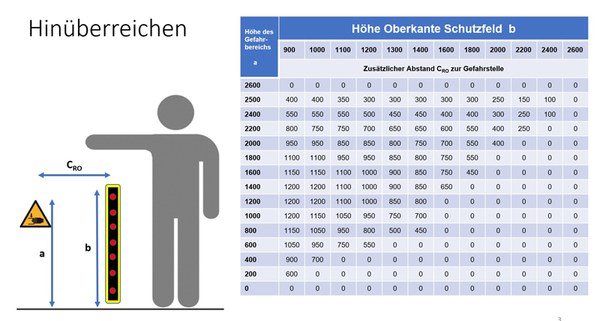

Sicherung gegen Übergreifen und Untergreifen

Ein Erreichen der Gefahrstelle durch Übergreifen darf nicht möglich sein. Die Norm gibt hierzu Werte für die zu berücksichtigende Reichweite an: Diese ergibt sich aus der Höhe des obersten Lichtstrahls und der Höhe des Gefahrbereichs. Auch hier handelt es sich um einen Wert, der dem aus Nachlaufzeit und Annäherungsgeschwindigkeit errechneten Wert hinzuzuaddieren ist.

Auch ein Durchgreifen unter dem Lichtstrahl darf nicht möglich sein. Dazu, wie die Lücke zwischen dem untersten Lichtstrahl und etwa einer festen Begrenzung zu bewerten ist, enthält die Norm nicht ganz so konkrete Vorgaben. Klar ist, dass diese Lücke nicht größer sein darf als das Detektionsvermögen des Lichtvorhangs. Sonst würden an dieser Stelle größere Sicherheitsabstände erforderlich als für den Lichtvorhang selbst.

In den technischen Unterlagen des Sicherheits-Lichtvorhangs sollten Angaben zu finden sein, wie die Lücke zwischen der Unterkante des Lichtvorhangs und der Maschinenkante zu bemessen ist.

Zur Orientierung kann auch die Norm „Sicherheitsabstände gegen das Erreichen von Gefährdungsbereichen mit den oberen und unteren Gliedmaßen“ (DIN EN ISO 13857) dienen, die Sicherheitsabstände für feste trennende Schutzeinrichtungen angibt.

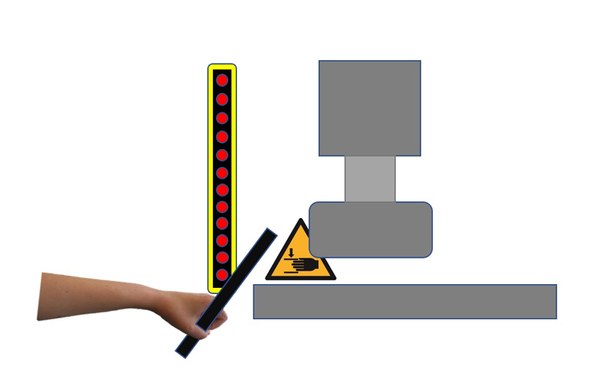

Der Prüfstab entscheidet

Zu jedem Lichtvorhang gehört ein Prüfstab, dessen Durchmesser exakt dem Auflösungsvermögen entspricht. Hiermit wird bei der regelmäßigen Überprüfung der Schutzeinrichtung getestet, ob der Lichtvorhang das von ihm erwartete und auf dem Typenschild angegebene Detektionsvermögen noch erfüllt. Es darf nicht möglich sein, den Prüfstab zwischen unterstem Lichtstrahl und Maschinenkante oder sonst an irgendeiner beliebigen Stelle hindurchzuführen, ohne dass die Schutzeinrichtung schaltet.

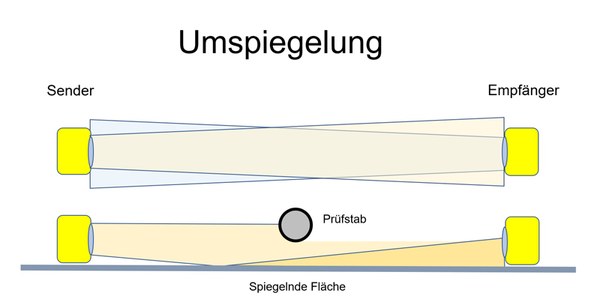

Gefahr durch Spiegelung

Ein weiterer Effekt, der bei Lichtvorhängen zu unliebsamen Überraschungen führen kann, ist die Umspiegelung. Diese kann sich ergeben, wenn der unterste Lichtstrahl relativ nah vor einer spiegelnden Maschinenfläche entlangläuft. Die Gefahr wächst, je schlechter Sender und Empfänger aufeinander justiert sind und auch je größer der Abstand zwischen Sender und Empfänger ist. Eine eventuell vorhandene Umspiegelung lässt sich ebenfalls mit dem Prüfstab entdecken. Das Licht geht vom Sender nicht exakt parallel aus, sondern mit einem geringen Winkel kegelförmig.

Auch der Empfänger blickt seinem Gegenüber mit einem leicht kegelförmigen Sichtfeld entgegen. Obwohl die Hand die direkte Sichtlinie zwischen Sender und Empfänger verdeckt, kann ein Teil des Lichtstrahls durch Spiegelung auf der glänzenden Oberfläche den Weg in den Empfänger finden, so dass eine Abschaltung nicht erfolgt. Dieser Effekt kann eher in der Mitte zwischen Sender und Empfänger auftreten und nicht, wenn der Lichtstrahl nah vor dem Sender oder dem Empfänger verdeckt ist.

Eine zusätzliche Herausforderung für die Auslegung eines Lichtvorhangs ergibt sich, wenn während des abzusichernden Maschinenlaufs Material aus dem Schutzbereich herausgeführt werden muss, zum Beispiel eine flach geführte textile Warenbahn. Bei neuen Maschinen wird der Hersteller eine Lösung finden, damit dies ohne Abstriche für die Sicherheit möglich ist, etwa durch eine Kombination von trennenden und nicht trennenden Schutzeinrichtungen oder durch entsprechend große Abstände der nicht trennenden Schutzeinrichtung (beispielsweise größer als Armlänge). Bei größerem Abstand kommt man mit geringem Detektionsvermögen aus, möglicherweise mit wenigen Einzelstrahlen, sodass das Material ungehindert hindurchgeführt werden kann. Anwendungsberater der Hersteller von berührungslos wirkenden Schutzeinrichtungen können über Möglichkeiten informieren, wie Betriebe den Materialfluss sicher gestalten können.

Restrisiko vertretbar halten

Bei einer bereits vorhandenen Maschine können die Möglichkeiten des Betreibers für eine größere Umgestaltung eingeschränkt sein. Die Betriebssicherheitsverordnung fordert, mittels einer Gefährdungsbeurteilung Sicherheitsdefizite festzustellen und daraus Maßnahmen zur Gewährleistung der nötigen Betriebssicherheit abzuleiten. Diese Maßnahmen müssen nicht zwangsläufig in einem Umbau auf den neuesten Stand der Technik münden. Die Empfehlung zur Betriebssicherheit „Anpassung an den Stand der Technik bei der Verwendung von Arbeitsmitteln“ (EmpfBS 1114) gibt hier Orientierung. Im Grundsatz gilt das TOP-Prinzip: Technische Maßnahmen sind vorrangig vor organisatorischen Maßnahmen und diese wiederum vor Persönlicher Schutzausrüstung. Bei entsprechender Begründung und entsprechenden Ersatzmaßnahmen können aber die verfügbaren Möglichkeiten des Betriebs zusätzlich berücksichtigt werden. Unternehmen müssen die Entscheidungen im Rahmen der Gefährdungsbeurteilung verantwortungsbewusst getroffen werden, um das Restrisiko vertretbar gering zu halten.

Ganz wichtig: Verbleibt ein Restrisiko, das durch technische Maßnahmen nicht vollständig beseitigt werden kann, ist das klar zu benennen und offen damit umzugehen. Die Information und Unterweisung der Beschäftigen sowie ihr sorgfältiges Anlernen sorgen für eine sichere Betriebsweise und verhindern, dass das Restrisiko zu einem Unfall führt.

Martin Steiner

→ info

- Brancheninformationen „Textil und Mode“: www.bgetem.de, Webcode 13492488

- DIN EN ISO 13855 „Anordnung von Schutzeinrichtungen im Hinblick auf Annäherungsgeschwindigkeiten von Körperteilen“, Ausgabe 2010-10, DIN Media GmbH, Burggrafenstraße 6, 10787 Berlin

- Faltblatt „Sicherheitsabstände gegen das Erreichen von Gefahrstellen“ (S044): www.bgetem.de, Webcode M19443263. Das Faltblatt enthält relevante Werte der Norm DIN EN ISO 13857

- Empfehlungen zur Betriebssicherheit „Anpassung an den Stand der Technik bei der Verwendung von Arbeitsmitteln“ (EmpfBS 1114): www.baua.de

Diesen Beitrag teilen