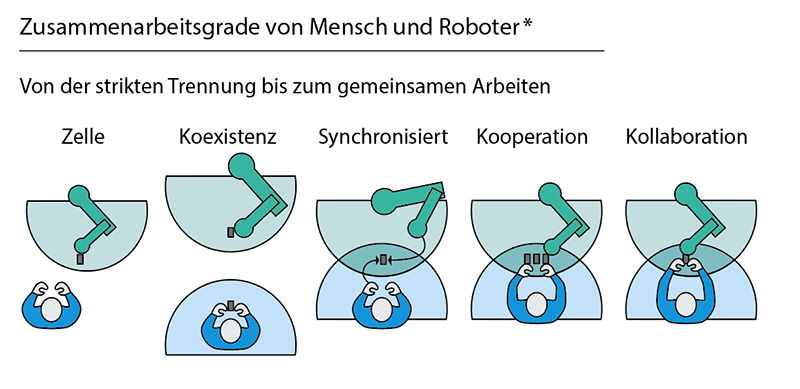

Wie die Zukunft in deutschen Fabriken aussehen könnte, zeigt heute schon der erste Blick ins Siemens-Gerätewerk Erlangen: Auf den blitzblanken Gängen surren leise kleine und große fahrerlose Transportsysteme (FTS) hin und her. Sie transportieren Material und Waren von einer zur anderen Arbeitsstation. An den Stationen heben und bewegen, verschrauben und verkleben Cobots Baugruppen und Komponenten. Cobots sind Leichtbauroboter, die entweder getrennt von, neben oder mit Menschen in einer Produktion arbeiten und nicht oder nur partiell durch Schutzeinrichtungen von diesen getrennt sind. Davon gibt es 80 im Gerätewerk Erlangen – bis zu 15 Prozent arbeiten direkt mit Menschen zusammen. Die Beschäftigten in der Fertigung programmieren ihre neuen Kollegen, füttern sie mit Material, nehmen die gefertigten Bauteile entgegen und kontrollieren deren Funktionen, Tätigkeiten und Abläufe.

Erfolgreich zusammenarbeiten

Hochautomatisiert, effizient, fehlerfrei und sicher entstehen so Steuerungen für Werkzeuge und Produktionsmaschinen, Antriebe und Frequenzumrichter. Sie kommen fast überall auf der Welt zum Einsatz – im Maschinen- und Metallbau, in der Verpackungs- und Textilindustrie, in der Energie- und Wasserversorgung und weitere Industrien. Es sind bis zu 1.000 Produktvarianten, die am Siemens-Standort an der Frauenauracher Straße 80 in Erlangen von 3.500 Mitarbeitenden aus 52 Nationen entwickelt und produziert werden. Das ist nur möglich, weil Mensch und Leichtbauroboter hier erfolgreich und sicher zusammenarbeiten.

Akzeptanz schaffen

Auf dem Weg dorthin gab es Herausforderungen: Die Beschäftigten mussten von den Vorteilen der Zusammenarbeit mit den Cobots überzeugt werden. „Es gab Vorbehalte, bevor die Cobots im Werk eingeführt wurden“, erzählt Daniel Thielemann, Leiter des Teams für Umwelt-, Gesundheits- und Arbeitsschutz (kurz EHS) am Standort. Es musste Akzeptanz für die neuen Kollegen geschaffen werden. „Viele Kolleginnen und Kollegen hatten Angst, dass sie mit Einführung der Cobots ihre Arbeitsplätze verlieren könnten.“ Es folgten viele Gespräche, um die Mitarbeitenden frühzeitig auf die neue Arbeitsform vorzubereiten. Mit Erfolg: Am Ende hatten die „neuen Kollegen“ sogar Spitznamen bekommen. Es gab noch eine weitere Herausforderung: „Unsere Sicherheitsfachkräfte (Sifas) mussten für das Thema geschult werden, um die Beschäftigten entsprechend einzuweisen“, sagt Thielemann. Vor der Einführung der Cobots hatte man am Standort wenig bis gar keine Erfahrungen in der Zusammenarbeit von Mensch und Roboter gemacht, weil viele Arbeitsschritte manuell ausgeführt wurden. Die Folge: „Wir mussten eine Gefährdungsbeurteilung erstellen, um mögliche Risiken in der Praxis zu erkennen und sie zu minimieren.“ Man erkannte, dass die Beschäftigten sich beim Kontakt mit den Cobots an scharfkantigen Bauteilen und -komponenten quetschen, schneiden oder stoßen könnten.

„Auch wenn der Kontakt zwischen Mensch und Roboter zulässig ist, darf der Mensch dabei nicht gefährdet werden.“

Dominik Pusch, Sicherheitsingenieur

Quetschungen vermeiden

Eine Lösung war, die Kraft und Leistung der Cobots zu begrenzen, eine weitere nennt Sicherheitsingenieur Dominik Pusch: „Wir haben bei der Entwicklung der Roboteranwendungen darauf geachtet, den direkten Kontakt zwischen Mensch und Roboter auf ein Minimum zu reduzieren, damit die Zusammenarbeit so sicher wie möglich abläuft. Und das haben wir für jede Anwendung individuell umgesetzt.“ Die möglichen Kontaktkräfte und -drücke zwischen Mensch und Cobot wurden auf ein Minimum begrenzt. Die Kraft- und Druckwerte sind so festgelegt, dass bei den Beschäftigten, selbst wenn es bestimmungsgemäß zum Kontakt zwischen Mensch und Maschine kommt, kein Schaden entsteht.

Lichtschranken schalten ab

Dazu gehört, dass die Geschwindigkeit der Cobots und ihr Abstand zu den Beschäftigten ständig überwacht wird, um das sogenannte Kollisionsrisiko im Arbeitsumfeld zwischen sich bewegenden Cobots und Mensch zu minimieren. Das kann zusätzlich durch Lichtschranken oder Laserscanner geschehen. Wenn deren Sensoren einen möglichen Kontakt registrieren, schaltet sich der Cobot automatisch ab.

Motivierte Beschäftigte

Auf Dauer entlastend

Die bis zu 80 Leichtbauroboter übernehmen nicht nur ungeliebte Aufgaben, die auf Dauer für Menschen anstrengend sind, sondern sie schaffen auch Freiräume für die Mitarbeiterinnen und Mitarbeiter. Freiräume, die in Zeiten der Automatisierung und Digitalisierung für jedes Unternehmen notwendig sind, damit die Beschäftigten eigene Ideen entwickeln und einbringen können, um Produkte und Prozesse voranzutreiben. „Das ist für ein Innovations- und Technologieunternehmen wie Siemens extrem wichtig“, sagt Gruppenleiterin Jack.

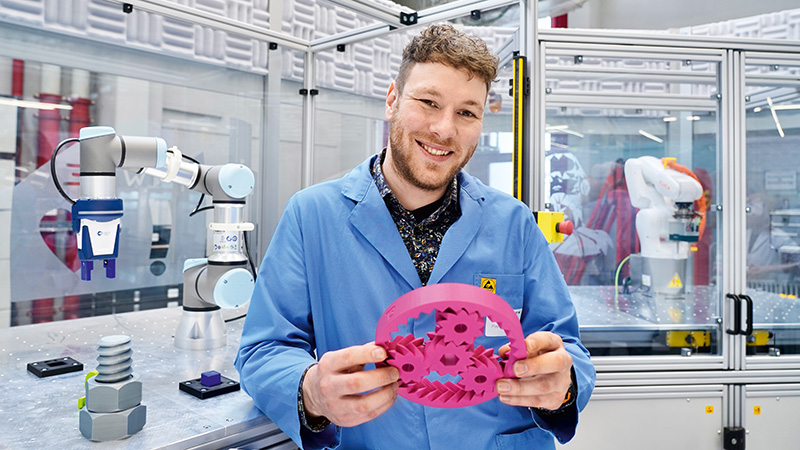

Im Maker Space experimentieren

Dafür steht im Gerätewerk sogar ein spezieller Raum zur Verfügung: der Maker Space. Hier können alle Mitarbeiterinnen und Mitarbeiter mit Cobots oder 3D-Druckern experimentieren und tüfteln. Sie können für private Zwecke Bausteine für ihre Kinder ausdrucken oder Ersatzteile fürs Auto und Schlüsselanhänger – ganz wie es beliebt. Der Zweck des Maker Space: Die Beschäftigten sollen spielerisch und freiwillig die Möglichkeiten entdecken, die digitale Werkzeuge bieten. Das ist eine Voraussetzung für den nächsten Schritt, den Siemens am Standort machen will: In einer sogenannten Green Lean Digital Factory will das Unternehmen die Potenziale der Digitalisierung und Automatisierung noch mehr heben. Das Ziel: mit weniger Emissionen, viel Künstlicher Intelligenz und höherer Produktivität schnellere Markteinführungen von Produkten möglich machen. Die Transformation ihrer Arbeitswelt werden die Mitarbeitenden erneut aktiv mitgestalten. Wie schon, als die neuen Kollegen vorgestellt wurden: die Cobots.

Michael Siedenhans

Industrielles Metaverse

Siemens will in den nächsten Jahren den Standort Erlangen, Frauenauracher Straße 80, zum industriellen Metaverse umbauen und investiert dafür 500 Millionen Euro. Ziel ist es, neue digitale Technologien zu entwickeln und die Produktion zu revolutionieren.

3 Fragen an Daniel Thielemann, Teamleiter EHS bei Siemens Erlangen

Die größte Herausforderung war, Akzeptanz für die Cobots aufseiten der Mitarbeitenden zu schaffen. Viele hatten nämlich Angst, dass sie mit Einführung der Leichtbauroboter ihre Arbeitsplätze verlieren könnten. Eine weitere Herausforderung bestand darin, unsere Sicherheitsfachkräfte (Sifas) zum Thema zu schulen. Denn vor der Einführung der Cobots hatten wir noch keine Erfahrungen in der Zusammenarbeit von Mensch und Roboter. Wir mussten also zunächst eine Gefährdungsbeurteilung erstellen, um mögliche Risiken in der Praxis zu erkennen und sie zu minimieren.

Wie haben Sie darauf reagiert?

Wir haben die Kolleginnen und Kollegen frühzeitig eingebunden und ihnen gezeigt, wo und wie Cobots sie im Arbeitsalltag unterstützen können. Zum Beispiel beim Heben von schweren Lasten oder beim Umgang mit Gefahrstoffen (Klebstoffen). Zusätzlich haben wir unsere Sifas immer weiter fort- und weitergebildet, damit sie stets auf dem neuesten Stand der Sicherheitstechnik sind.

Und was sind die Vorteile heute?

Der Einsatz der Cobots macht die Arbeit im gesamten Gerätwerk Erlangen leichter. Wir haben sichere und hochwertige Arbeitsplätze geschaffen. Das motiviert die Kolleginnen und Kollegen und steigert die Produktivität. Und wenn wir in die nahe Zukunft blicken: Die Cobots sind ein wichtiger Baustein der Transformation unseres Standorts zur Green Lean Digital Factory. Ohne die reibungslose Zusammenarbeit von Mensch und Roboter ist diese nicht möglich.

→ info

- Zum Artikel „Cobots: Seite an Seite mit der Maschine“, www.dguv.de

- Zur Übersichtsseite „Industrie 4.0 / Neue Technologien“, www.dguv.de

- Zur Übersichtsseite „Rahmenbedingungen für Prävention in der Industrie 4.0“, www.dguv.de

Diesen Beitrag teilen