Das Wochenende steht vor der Tür. Zur letzten Schicht am Freitag ist Großputz angesagt. Die Maschinen und Anlagen des folienverarbeitenden Betriebs müssen gereinigt und gewartet werden. Claudia M. (Name geändert) freut sich schon auf die freien Tage mit der Familie: Ausspannen, spazieren gehen, einfach den Kopf frei bekommen.

In Gedanken öffnet sie – wie gewöhnlich bei den regelmäßigen Wartungsarbeiten – die Abdeckungen am Cutter. An der automatischen Schneidanlage müssen wöchentlich die Lager der Umlenkrollen für den Zahnriemen geschmiert werden. Das hat die erfahrene Mitarbeiterin schon oft gemacht.

Seit fast 20 Jahren ist Claudia M. im Betrieb beschäftigt, doch heute ist nichts wie sonst. Sie schraubt die Verkleidung ab und beginnt mit der Wartung des Cutters. Während sie mit der Hand nahe an der einen Umlenkrolle arbeitet, unterhalten sich zwei Kolleginnen am anderen Ende der Anlage über das bevorstehende Wochenende.

Ins Gespräch vertieft bemerken sie nicht, dass sich Claudia Ms. Finger an der Einzugsstelle zwischen Zahnriemen und Umlenkrolle befinden und schalten die Maschine ein. Ein lauter Schrei schreckt die beiden auf. Der Zahnriemen hat die Fingerkuppen ihrer rechten Hand erfasst und – knack, knack, knack – drei von ihnen gebrochen. Für die Verletzte beginnt das Wochenende nicht im Familienkreis – sondern auf der Rettungsstelle.

Der Unfall beweist, dass bei der Wartung und Reparatur an kraftbetriebenen Maschinen und Anlagen die Eigensicherung der Ausführenden enorm wichtig ist. In der Unfallanalyse zeigten sich bei Vorbereitung und Durchführung der Wartungsarbeiten gravierende Unterlassungsfehler:

1. Gefährdungsbeurteilung für Instandhaltungsarbeiten fehlte

Eine spezielle Gefährdungsbeurteilung für Instandhaltungsmaßnahmen ist Voraussetzung für sichere Wartungs- und Reparaturarbeiten. Welche Schritte dabei notwendig sind, erläutert ausführlich die Technische Regel für Betriebssicherheit TRBS 1112 „Instandhaltung“:

- Art, Umfang und Abfolge der Instandhaltungsmaßnahmen festlegen,

- auftretende Gefährdungen ermitteln und beurteilen,

- die erforderlichen Schutzmaßnahmen vorsehen,

- Anforderungen an die Qualifikation des Instandhaltungspersonals festlegen.

2. Gesamtanlage nicht gegen Wiedereinschalten gesichert

Verdeckungen und Verkleidungen verhindern im Normalbetrieb den Zugriff in bewegte Maschinenteile. Einzugsstellen, Quetsch- oder Scherstellen werden damit gegen das Erfassen, Einziehen oder Quetschen von Händen und Armen gesichert.

Bei Wartungsarbeiten müssen diese Sicherheitseinrichtungen oft abgebaut werden, um Teile auszutauschen, zu reinigen oder zu schmieren. Vor Beginn jeder Reparatur ist deshalb die Anlage am Hauptschalter auszuschalten. Das genügt aber noch nicht. Ein anderer Beschäftigter könnte die Maschine während der Wartungsarbeit versehentlich einschalten.

Daher ist es besonders wichtig, dass Einrichtungen zum Sichern gegen Wiedereinschalten verwendet werden. Dies können sein:

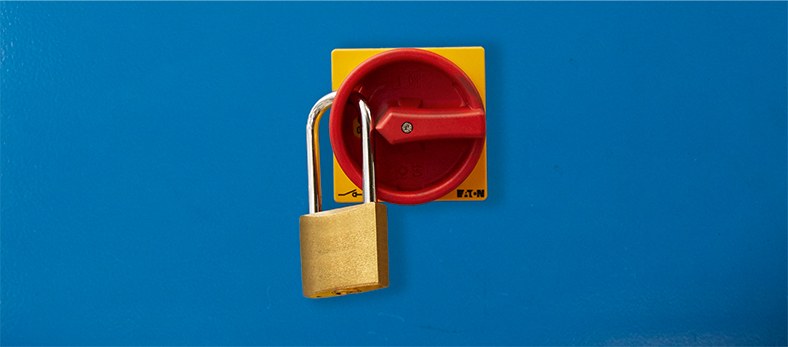

- verschließbare Schalter,

- Schalterabdeckungen,

- abnehmbare Schalthebel.

Der mit der Wartung Beschäftigte muss verhindern, dass während der Störungsbehebung die Anlage eingeschaltet werden kann. Weiterhin ist ein Verbotszeichen mit der Aussage „Nicht schalten“ und erforderlichenfalls der zusätzlichen Aussage „Es wird gearbeitet/Ort …/Entfernen des Schildes nur durch …“ gut sichtbar in unmittelbarer Nähe des Ausschalters fest anzubringen.

3. Keine ausreichenden Maßnahmen zur Minimierung des Verletzungsrisikos getroffen

Im konkreten Fall war die Demontage der Verkleidung für den Zahnriemen notwendig, um das innen liegende Lager der Umlenkrolle zu erreichen. Die Betriebssicherheitsverordnung fordert in § 10 Absatz 4, die Sicherheit der Beschäftigten während der Dauer von Instandhaltungsarbeiten durch andere geeignete Maßnahmen zu gewährleisten, wenn bei diesen Tätigkeiten die für den Normalbetrieb getroffenen technischen Schutzmaßnahmen ganz oder teilweise außer Betrieb gesetzt werden müssen.

Zuerst ist geeignetes Werkzeug einzusetzen, das ein Arbeiten möglichst weit von der Gefahrstelle gewährleistet. Die TRBS 1112 listet weiter beispielhaft geeignete Ersatzmaßnahmen auf:

- Beauftragung von Wartungsarbeiten nur an Beschäftigte, die mit den Besonderheiten des Arbeitsmittels soweit vertraut sind, dass sie auftretende Gefährdungssituationen unmittelbar erkennen und abwenden können.

- Spezielle Anweisungen für das Verhalten beim Auftreten von Unregelmäßigkeiten und Störungen sind vorhanden und dem Personal bekannt.

- Es halten sich nur Personen im Gefahrenbereich auf, die für die Instandhaltungsarbeiten unbedingt erforderlich sind.

- Absperren des Gefahrenbereiches.

- Beseitigen von Restenergien.

- Sicherung von Werkzeugen sowie Bauteilen gegen unkontrolliertes Bewegen.

- Sauberhaltung von Werkzeugen.

- Verwendung von entsprechender Persönlicher Schutzausrüstung.

- Der beschriebene Unfall am Cutter wäre verhindert worden, wenn die verletzte Mitarbeiterin drei wichtige Voraussetzungen für eine sichere Wartung beachtet hätte:

1. Vor Beginn der Reparatur die Anlage am Hauptschalter ausschalten, danach wirksam und deutlich erkennbar gegen Wiedereinschalten sichern.

Der Hauptschalter verfügte über die Möglichkeit, mithilfe eines Vorhängeschlosses die Schaltposition „Aus“ gegen unbefugtes Einschalten zu fixieren.

2. Hilfsmittel benutzen

Gleit- und Kugellager können z. B. mit Pinsel oder Fettpresse geschmiert werden. Die Zerstörung eines Gegenstands durch Einziehen ist leichter zu verkraften, als ein gebrochener Finger. Die Hand als alleiniges Werkzeug ist immer einer erhöhten Verletzungsgefahr ausgesetzt.

3. Aufenthalt von Personen im Wartungsbereich auf das Notwendige beschränken

Letztlich haben andere als mit der Wartung unmittelbar Beauftragte an der betreffenden Anlage nichts zu suchen. Die beiden „schwatzenden“ Kolleginnen hätten freundlich aber bestimmt einen „Platzverweis“ erhalten müssen.

„Freitag nach eins macht jeder seins“ – dieses geflügelte Wort hatte sich Claudia M. am Unfalltag anders vorgestellt. Danach verbrachte sie viel Zeit damit, im Anblick ihrer verbundenen Hand über die Ursachen des ungewollt „sehr langen Wochenendes“ nachzudenken.

Dr. Ronald Unger

Diesen Beitrag teilen