In der Praxis werden die Begriffe Laser-Strahlschmelzen und Laser-Sintern häufig synonym genutzt. Allerdings wird beim Laser-Strahlschmelzen der Materialpartikel komplett aufgeschmolzen, beim Laser-Sintern nur die Oberfläche der Partikel angeschmolzen. Gemäß der Norm DIN EN ISO/ASTM 52900 gehören diese Verfahren zur Prozesskategorie pulverbettbasiertes Schmelzen (Englisch: powder bed fusion). Gemeinsames Merkmal beider Verfahren: Mittels eines Lasers werden aus einem pulverförmigen Ausgangsstoff schichtweise dreidimensionale Strukturen aufgebaut.

Laser-Strahlschmelzen wird unter anderem im Bereich des Prototypen- und Werkzeugformenbaus angewendet. Zum Einsatz kommt das Verfahren zunehmend auch in der Serienfertigung von hochwertigen Leichtbauteilen in der Luft- und Raumfahrt, Automobiltechnik, Dentaltechnik (Zahnersatz, Implantate), Maschinenbau sowie in zahlreichen anderen Branchen.

Der Vorteil gegenüber herkömmlichen Fertigungsverfahren ist der geringere Materialverbrauch. Zu den Einschränkungen zählen die begrenzte Werkstückgröße und der langsame Druckprozess.

Das Verfahren

Jeder additive Fertigungsprozess besteht aus Pre-Prozess, In-Prozess und Post-Prozess (siehe etem 1.2024, „Schicht um Schicht“). Zum Pre-Prozess zählen Datenvorbereitung, Erzeugung von Zusatz- und Hilfsgeometrien, Anordnen der Bauteile im Bauraum, Schichtdatengenerierung und Anlagenvorbereitung. Häufig werden die pulvrigen Ausgangsmaterialien vor dem Einsatz gesiebt.

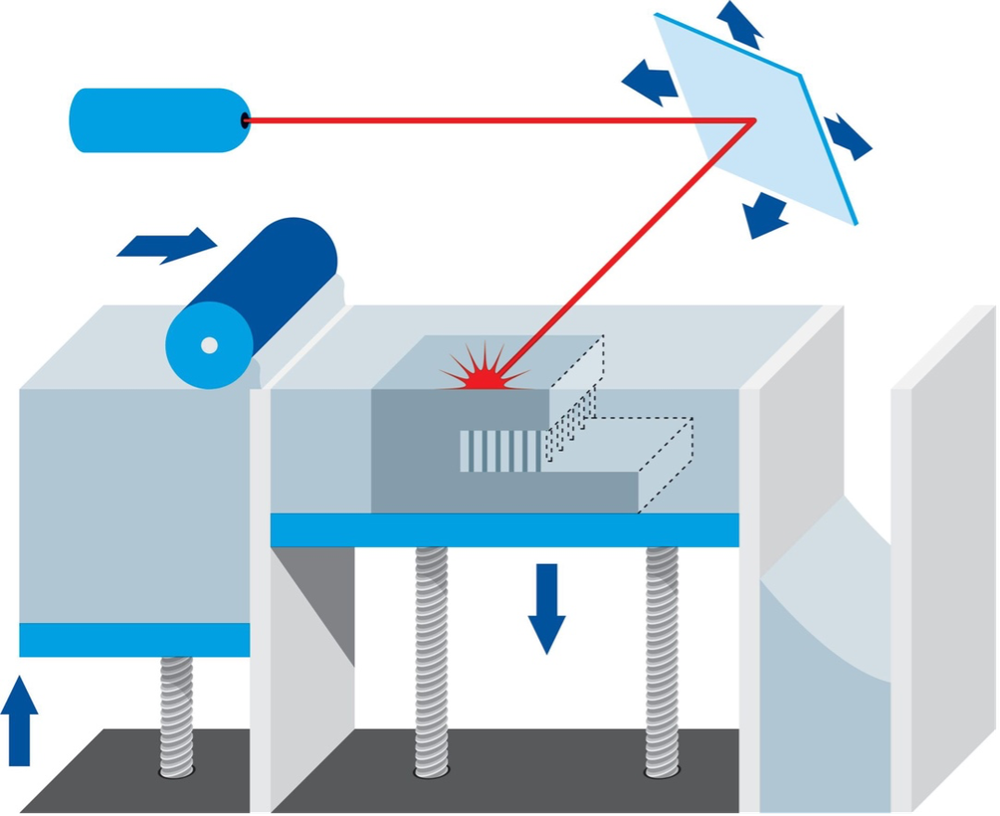

Der eigentliche Druckprozess heißt In-Prozess. Die Abbildung zeigt die schematische Darstellung des Laserstrahlschmelzens. Der gesamte „Druckprozess“ findet unter Schutzgas (zum Beispiel Argon oder Stickstoff) in einer dicht verschlossenen Kammer innerhalb der Anlage statt.

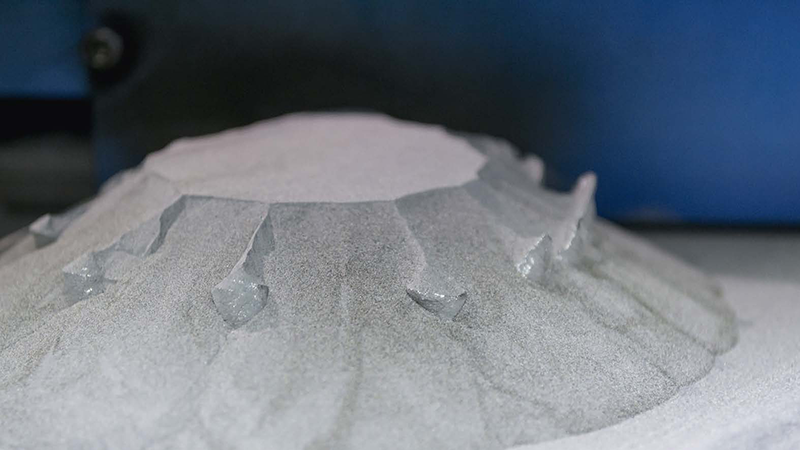

Das pulverförmige Ausgangsmaterial wird aus dem Vorratsbehälter als dünne Schicht auf einer Bauplattform aufgetragen und entsprechend den programmierten Daten mittels eines oder mehrerer Laser an bestimmten Stellen verschmolzen. Die Bauplattform wird dann um die jeweilige Druckschichtdicke abgesenkt und mit einer neuen Materialpulverschicht bedeckt, die mittels Laserstrahl lokal mit der vorhergehenden Schicht verschmolzen wird. Auf diese Weise entsteht ein dreidimensionales Werkstück. Erwünschte Hohlräume bleiben mit nicht-verschmolzenem Materialpulver gefüllt. Dieses muss der oder die zuständige Beschäftigte im Post-Prozess entfernen. Das gleiche gilt gegebenenfalls für Stützkonstruktionen an den Werkstücken. Mechanische Nachbehandlungen und Wärmebehandlungen können erforderlich sein.

Gefährdung durch Ausgangsmaterialien

Häufig kommen pulverförmige Ausgangsmaterialien aus Aluminium und Titan sowie deren Legierungen zum Einsatz. Ebenso weitere Metalllegierungen wie Edelstahl oder Chrom-Cobalt-Molybdän-Legierungen und auch Kunststoffe.

Da es sich um feine Pulver mit geringen Partikelgrößen handelt, sind bei der Gefährdungsbeurteilung die möglichen Gefahren zu berücksichtigen, die von Stäuben ausgehen können. Dabei kann es sich um physikalisch-chemische Gefährdungen handeln (etwa Brand- und Explosionsgefährdungen) sowie um Gesundheitsgefährdungen durch Einatmen (inhalative Exposition) oder Hautkontakte (dermale Exposition).

Staub, den Menschen durch Mund und Nase einatmen können, bezeichnet man als einatembare Fraktion (E-Staub). Der E-Staub lässt sich in weitere Staubfraktionen unterteilen, darunter die alveolengängige Fraktion (A-Staub). Das heißt, Partikel können aufgrund ihrer geringen Größe bis in die Lungenbläschen vordringen. Bei Tätigkeiten mit dem pulverförmigen Ausgangsmaterial gilt es somit, mindestens den Allgemeinen Staubgrenzwert für die alveolengängige Fraktion (A-Fraktion: 1,25 mg/m³) und die einatembare Fraktion (E-Fraktion: 10 mg/m³) einzuhalten.

Darüber hinaus ist zu prüfen, ob weitere stoffspezifische Gefährdungen und Luftgrenzwerte zu beachten sind. Dazu zählen etwa Arbeitsplatzgrenzwerte, Akzeptanz- und Toleranzkonzentrationen beziehungsweise Beurteilungsmaßstäbe krebserzeugender Metalle. Der Gesetzgeber veröffentlicht solche Werte in

- der TRGS 900 „Arbeitsplatzgrenzwerte“,

- der TRGS 910 „Risikobezogenes Maßnahmenkonzept für Tätigkeiten mit krebserzeugenden Gefahrstoffen“ und

- der TRGS 561 „Tätigkeiten mit krebserzeugenden Metallen und ihren Verbindungen“.

Bei der Verarbeitung von reaktiven Metallpulvern wie Aluminium kann sich bei Umfüllvorgängen oder Reinigungsarbeiten ohne wirksame Absaugung eine explosionsfähige Atmosphäre ausbilden. Bei Kontakt dieser Stoffe mit Wasser, zum Beispiel in Nassabscheidern, entsteht Wasserstoff – ebenfalls ein Explosionsrisiko. Ein weiteres Brand- beziehungsweise Explosionsrisiko geht von bestimmten Materialkombinationen (etwa Aluminium/Eisenoxid) aus, die unter starker Hitzeentwicklung miteinander reagieren können. Dies ist etwa beim Filterwechsel zu beachten. Anwenderinnen und Anwender können darüber hinausgehende Informationen zu besonderen Gefahren und Schutzmaßnahmen mithilfe des Sicherheitsdatenblatts, der Gestis-Stoffdatenbank oder auch der Gestis-Staub-Ex-Datenbank ermitteln.

Schutzmaßnahmen

Über eine geeignete und dichte Einhausung lässt sich beim bestimmungsgemäßen Druckprozess die Freisetzung von Gefahrstoffen, konkret Schweißrauchen und Inertgas, minimieren. Dies stellt auch den Schutz vor den zum Teil hochenergetischen Laserstrahlen sicher.

Insbesondere bei der Arbeitsvorbereitung und -nachbereitung muss man bei manuellen Tätigkeiten mit einer Gefahrstoffexposition rechnen. Grundsätzlich sollten Betriebe beziehungsweise deren Beschäftigte möglichst staubarm arbeiten. Dazu können Hersteller konfektionierte Pulverkassetten bereitstellen. Möglich ist auch die Verwendung geschlossener Systeme für das Sieben. Falls erforderlich, ist die Umsetzung weiterer Schutzmaßnahmen zu prüfen, wie zum Beispiel Einhausung, Absaugung oder ergänzend raumlufttechnische Maßnahmen. Um Verschleppungen in nicht belastete Bereiche zu vermeiden, sollten Anwenderinnen und Anwender Pulverreste nach Abschluss des Druckprozesses umgehend aus der Anlage entfernen.

Anlagenbedingt kann die Reinigung des Werkstücks durch eine integrierte abgeschlossene Box möglich sein, die sogenannte Glovebox. Wenn Beschäftigte die Einhausung für die Reinigung öffnen müssen, ist mit einer inhalativen und dermalen Exposition zu rechnen. Auch bei diesem Vorgang ist deshalb staubarmes Arbeiten angesagt. Das heißt, ein Abblasen der Anlage und des Werkstücks mit Druckluft ist nicht gestattet (siehe GefStoffV Anhang I Nummer 2.3 Absatz 6).

Für die Reinigung müssen deshalb geeignete Industriestaubsauger zum Einsatz kommen (DGUV-Information 209-084). Da es sich um brennbare Stäube handelt, muss gesichert sein, dass keine Zündquellen eingesaugt werden und der staubbeladene Bereich im Staubsauger frei von inneren Zündquellen ist. Außerdem sollte der Staubsauger spätestens am Schichtende entleert werden.

Bei Bedarf müssen Anwenderinnen und Anwender während des Pre-/Post-Prozesses einen geeigneten Atemschutz gegen Partikel (mindestens FFP2) und geeignete Handschuhe tragen. Diese Handschuhe müssen staubdicht und bezüglich des eingesetzten Materialpulvers chemikalienbeständig sein. Ob dem so ist, sollten Betriebe mit dem jeweiligen Hersteller abklären. Um Verschleppungen zu vermeiden, empfiehlt es sich, die geschlossene Arbeitskleidung (Schutzanzug) separat von der Alltagskleidung aufzubewahren.

Entsorgung

Unternehmen, die mit 3D-Druckern arbeiten, müssen Altpulver, Reinigungsrückstände, Filter, Behältnisse sowie Flüssigkeiten aus Nassabscheidern gemäß den gesetzlichen Vorgaben und in Absprache mit dem Entsorgungsbetrieb entsorgen. Dabei sind Gefahrstoffverordnung sowie Kreislaufwirtschafts- und Abfallgesetz zu berücksichtigen.

Valentin Kazda, Ulf Steinmaier und Dr. Susanne Causemann

→ info

- Technische Regeln für Gefahrstoffe (TRGS) unter www.baua.de

- DGUV Information 209-084 „Industrie-Staubsauger und Entstauber“

- Gestis-Stoffdatenbank: www.dguv.de/ifa/gestis

- Gestis-Staub-Ex-Datenbank: http://staubex.ifa.dguv.de

- VDI 3405 Additive Fertigungsverfahren; Grundlagen, Begriffe, Verfahren

- VDI 3405 Blatt 6.1 Additive Fertigungsverfahren - Anwendersicherheit beim Betrieb der Fertigungsanlagen - Laser-Strahlschmelzen von Metallpulvern

- VDI 3405 Blatt 6.2 Additive Fertigungsverfahren - Anwendersicherheit beim Betrieb der Fertigungsanlagen - Laser-Sintern von Kunststoffen

- Broschüre „Sicherheit und Gesundheit beim Arbeiten mit 3D-Druckern“: www.bgetem.de, Webcode M21271894

- Brancheninformationen „Druck und Papierverarbeitung“: www.bgetem.de, Webcode 13335297

Diesen Beitrag teilen