Die Phänomene der statischen Elektrizität sind bereits seit der Antike bekannt. Gelehrte fanden heraus, dass ein mit einem Wolltuch geriebener Bernstein andere, leichte Gegenstände anzieht. Etwas Vergleichbares passiert beim elektrostatischen Beschichten: Flüssiglack, Pulver oder Flock wird mithilfe von Hochspannung (30 bis 100 kV) aufgeladen und vom geerdeten Werkstück angezogen. Die Folge: Ein erheblich höherer Anteil des versprühten Materials landet auf dem Werkstück. Entsprechend geringer ist der sogenannte Overspray, also der Anteil Beschichtungsstoff, der nutzlos von einem Abscheidesystem aufgenommen und entsorgt werden muss.

Während bei Verarbeitung von Flüssiglack die Elektrostatik nur unterstützend wirkt, ist sie bei Verwendung von Beschichtungspulver immer erforderlich – ohne die Anziehungskraft würde der Beschichtungsstoff vom Werkstück herunterfallen. Beim sogenannten Beflocken (bekannt von Beschriftungen auf Sport-Trikots) wird die Elektrostatik genutzt, um die Flockteilchen in gewünschter Art auf der zu beschichtenden Fläche auszurichten. Heute sind elektrostatische Auftragsverfahren in nahezu allen Bereichen der Beschichtungstechnik etabliert. Egal, ob Holz, Kunststoff, Metall oder ein anderes Substrat, überall können diese Verfahren grundsätzlich genutzt werden.

Gefährdungen beim Spritzlackieren

Leider ist das Sprüh- oder Spritzlackieren von Hand, unabhängig von der elektrostatischen Unterstützung, immer mit erheblichen Gesundheitsgefährdungen verbunden. Vor allem flüssige Beschichtungsstoffe sind Gefahrstoffe, denen völlig unterschiedliche Rezepturen zugrunde liegen. Die Höhe der Gefährdung hängt von den Eigenschaften der eingesetzten Lackkomponenten ab. Durch die feine Zerstäubung des Materials beim Sprühvorgang wird die Gefährdung der Atemwege und Haut nochmals deutlich erhöht. Beim Einsatz elektrostatischer Beschichtungsverfahren ergeben sich aus Sicht des Arbeitsschutzes sowohl Vor- als auch Nachteile. Beim elektrostatischen Beschichten führt der oben beschriebene bessere Auftragswirkungsgrad dazu, dass insgesamt weniger Lackmaterial eingesetzt werden muss. Gleichzeitig verringert sich die Schadstoffkonzentration in der Atemluft, was beim Handbeschichten zu einer spürbaren Reduzierung der Belastung durch Gefahrstoffe führt.

Andererseits entstehen jedoch durch die Nutzung der Elektrostatik auch besondere Gefahren: Jeder aufgeladene Körper, also nicht nur die Sprühpistole oder das Werkstück, sondern auch die Bedienperson, kann sich gefährlich entladen – vergleichbar mit dem „elektrischen Schlag“, den jeder zum Beispiel beim Berühren von Türklinken schon erlebt hat. Folge kann sowohl ein zündfähiger Funkenüberschlag als auch, bei sehr hoher Ladungsansammlung, eine gefährliche elektrische Körperdurchströmung sein.

Hinsichtlich der zündfähigen Entladungen ergibt sich eine wirklich brisante Situation: Beschichtungsstoffe bestehen überwiegend aus organischen Materialien. Flüssiglacke können zudem einen erheblichen Anteil brennbarer Lösemittel aufweisen. In Kombination mit der feinen Sprühwolke entsteht Brand- und Explosionsgefahr. In diese explosionsfähige Atmosphäre wird nun zwangsläufig eine potenzielle Zündquelle in Form der elektrostatischen Sprühpistole eingebracht — eigentlich ein „No-Go“ im Explosionsschutz.

Technische Anforderungen

Entsprechend hoch sind die technischen Anforderungen an elektrostatische Sprühsysteme, die in europäischen Sicherheitsnormen festgelegt sind. Zu unterscheiden sind Geräte, deren Entladeenergie so begrenzt ist, dass sie nicht für die Zündung einer explosionsfähigen Atmosphäre ausreicht. Diese Geräte sind mit der zugrunde liegenden Norm EN 50050-1 („Elektrostatische Handsprüheinrichtungen – Sicherheitsanforderungen – Teil 1“) für Flüssiglack oder EN 50050-2 (Teil 2) für Pulver und der maximalen Entladeenergie in mJ gekennzeichnet.

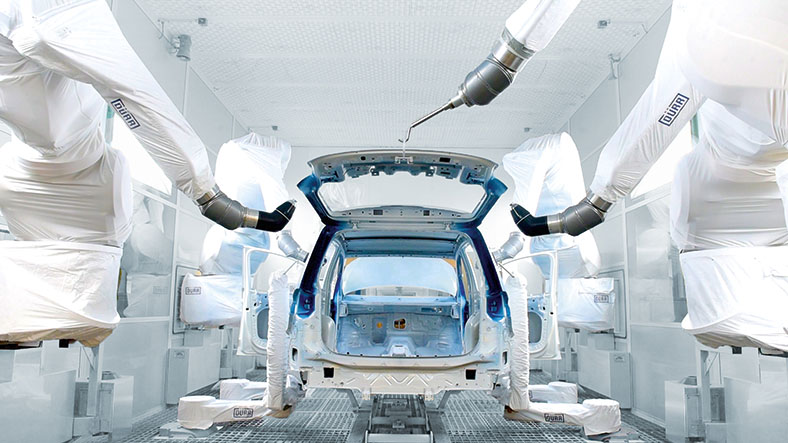

Alle anderen Typen sind grundsätzlich zündwirksam. Eine gefährliche Entladung wird durch aufwendige Steuer- und Regelungseinrichtungen verhindert. Teilweise kommen zusätzlich spezielle systembezogene Löschanlagen zum Einsatz. Da diese Typen auch zu erhöhter elektrischer Gefährdung führen, dürfen sie nur in automatischen Anlagen eingesetzt werden.

Der Ein- oder Umstieg in das elektrostatische Beschichten sollte daher gut überlegt sein. Den zweifellos bestehenden Vorteilen stehen nicht nur deutlich höhere Investitionen, sondern auch ein erheblicher Mehraufwand bei der Prüfung und Instandhaltung der Systeme gegenüber. In der Praxis zeigt sich: Unfälle entstehen fast ausschließlich bei Reinigungs- und Wartungsarbeiten, was insbesondere daran liegt, dass solche Tätigkeiten in der betrieblichen Gefährdungsbeurteilung einfach vergessen werden. Die DGUV Information 209-052 „Elektrostatisches Beschichten“ bietet Unterstützung bei der sicheren Verwendung der elektrostatischen Lackiertechnik. Die Lektüre lohnt nicht nur, wenn solche Systeme bereits im Einsatz sind. Gerade auch denjenigen, die vor der Entscheidung für die elektrostatische Lackiertechnik stehen, hilft die Broschüre, sich über Nutzen und Risiken des Verfahrens eingehend zu informieren.

Roland Knopp (BGHM)

(Nachdruck aus BGHM-Aktuell 1/2018; aktualisierte Version: Februar 2020)

→ info

Weitere Informationen zum Thema unter publikationen.dguv.de, Suche „209-052“

Diesen Beitrag teilen