Die Begriffe „leimen“ und „kleben“ werden heute fast synonym benutzt: Es geht darum, zwei Flächen aus gleichen oder unterschiedlichen Materialien so zusammenzufügen, dass sie sich nur mit Kraft wieder trennen lassen. Der Klebstoff muss tief in die Rauigkeiten der zu verbindenden Oberflächen eindringen, um fest daran zu haften (Adhäsion). Weist der Klebstofffilm auch eine innere Festigkeit auf (Kohäsion), dann hat er seine Aufgabe erfüllt und die Verbindung hält. Jeder Anwendungsbereich erfordert ganz unterschiedliche Klebstoffe – ob Buchbindung, Falzklebung, Etikettenproduktion, End-of-Line-Verarbeitung, Print Finishing, Papiersackherstellung oder auch die Produktion von Wellpappe oder Faltschachteln.

Leime und Klebstoffe – eine Übersicht

Nahezu alle Klebstoffe sind komplizierte chemische Verbindungen. Einige bestehen als Naturprodukte aus pflanzlichen Rohstoffen wie Stärkekleister oder aus tierischen Produkten wie Knochenleim.

Eine wesentlich größere Vielfalt als natürliche Klebstoffe bieten synthetische Klebstoffe. Ihre Wirkung beruht ebenso wie bei allen natürlichen Klebstoffen darauf, dass ein zunächst flüssiges Produkt erhärtet. Das funktioniert entweder durch Verdunsten von Lösemitteln oder Wasser, worin die eigentliche Klebsubstanz gelöst ist, oder indem ein Klebstoff erstarrt, der zuvor geschmolzen ist. All diese Klebstofftypen fasst man unter dem Oberbegriff „physikalisch abbindende Klebstoffe“ zusammen.

Eine weitere wichtige Gruppe synthetischer Klebstoffe verändert sich während des Klebevorgangs chemisch. Diese Klebstofftypen werden als chemisch abbindende Klebstoffe bezeichnet. Der Klebstoff wird flüssig auf die jeweilige Oberfläche aufgebracht und härtet aus, wodurch der Klebefilm seine Festigkeit gewinnt. Dieses Aushärten geschieht in der Regel, indem sich Makromoleküle bilden, vergleichbar mit der Kunststoffherstellung. Diesen Prozess löst eine ganz bestimmte Chemikalie aus, die zum Beispiel im Härter vorkommt, oder eine Reaktion mit der Luftfeuchtigkeit wie bei Sekundenklebern.

Klebstofftyp I – Physikalisch abbindende Klebstoffe

Stärke- und Dextrinklebstoffe

Stärkekleister besteht aus Kartoffel-, Mais- oder Weizenstärke. Je nach Stärketyp und Zusätzen müssen diese Rohstoffe vor der Verarbeitung erhitzt werden. Sie kommen zum Beispiel in der Wellpappenherstellung zum Einsatz. Dextrinklebstoffe entstehen, wenn man Stärke chemisch verändert. Diese Klebstoffe sind wasserlöslich. Druckereien und papierverarbeitende Betriebe nutzen sie hauptsächlich in der Kaschierung, Gummierung und Herstellung von Ordnern, Briefumschlägen, Tüten, Beuteln oder Säcken. Auch Tapetenkleister gehören in diese Gruppe.

Dispersionsklebstoffe

Weißleime stellen eine der wichtigsten Klebstoffgruppen im Bereich der Druckweiterverarbeitung dar. Ihre Funktionsweise beruht auf der Dispersion von ganz bestimmten synthetischen Kunststoffen: Diese sind als feste, unlösliche Stoffe in einem flüssigen Dispersionsmittel verteilt, in der Regel Wasser. Als dispergierte Kunststoffe dienen neben Polyvinylacetat (im EVA-Klebstoff) beispielsweise auch Polymerisate auf der Basis von Ethylen- und Acrylester-Vinylacetat. Nach Wasserabgabe vernetzt der Klebstofffilm, zum Teil beschleunigt durch Wärmezufuhr.

Die breite Palette verwendbarer Rohstoffe ermöglicht es, die Eigenschaften der Dispersionsklebstoffe in erstaunlichem Umfang zu variieren, je nachdem, welche Funktion der spezielle Anwendungsfall erfordert. Zu den Haupteinsatzgebieten zählen alle Bereiche der Buchbinderei, Druckweiterverarbeitung, Kaschierung sowie Herstellung von Ordnern, Briefumschlägen, Faltschachteln, Kartonagen, Tüten, Selbstklebeetiketten und anderem. Lösemittelhaltige Klebstoffe spielen heute in der Buchbinderei eine eher nachrangige Rolle, denn für die meisten früher üblichen Anwendungen ist es gelungen, wässrige Dispersionen oder Schmelzklebstoffe einzusetzen.

Konventionelle Schmelzklebstoffe

Bei Schmelzklebstoffen handelt es sich um lösemittelfreie Klebstoffe auf der Basis von Kunststoffen, etwa Polyethylen. Bei einer Verarbeitungstemperatur von 150 Grad Celsius bis 180 Grad Celsius werden diese Kunststoffe flüssig, benetzen die zu verklebenden Oberflächen und erzeugen einen festen, dauerelastischen Film. Sie finden Verwendung vor allem bei der Klebebindung, der Vorsatzklebung, der Einklebung von Karten und Warenproben sowie der Herstellung von Hygieneartikeln, Faltschachteln oder Verpackungen.

Gesundheitsgefahren

Von den Dispersionsklebstoffen gehen bei der üblichen Verarbeitung in der Branche Druck und Papierverarbeitung keine spezifischen Gesundheitsgefahren aus. Hautkontakt sollte aber vermieden werden. Dennoch gilt es, im Sinne des Arbeitsschutzes genauer hinzuschauen, etwa weil vielleicht Konservierungsstoffe beigemischt sind, die eine längere Lagerung ermöglichen. Sie könnten Allergiepotenzial haben. Ein Blick aufs Sicherheitsdatenblatt lohnt sich also, da die Klebstoffindustrie auch Alternativen anbietet.

Schmelzklebstoffe geben bei der vorgeschriebenen Verarbeitungstemperatur Dämpfe ab. Diese enthalten Bestandteile der Kunststoffe, etwa Wachse. Geruchsbelästigungen sind möglich, Gesundheitsschädigungen jedoch bisher nicht bekannt. Lediglich wenn die vorgesehene Arbeitstemperatur länger überschritten wird, lässt sich nicht ausschließen, dass gesundheitsschädliche Zersetzungsprodukte entstehen. Es ist deshalb Aufgabe der Betriebsleitung, den möglichen Gefahren nachzugehen, die zum Beispiel Lösemittel oder Ausgasungen mit sich bringen. Die erforderlichen Schutzmaßnahmen finden sich im Sicherheitsdatenblatt. Diese Schutzmaßnahmen müssen in einer Betriebsanweisung festgehalten und bei der Unterweisung besprochen werden.

Physikalisch abbindende Klebstoffe

Checkliste der wichtigsten Schutzmaßnahmen

- Hautkontakt vermeiden.

- Vorsicht beim Umgang mit heißem Leim: Schutzhandschuhe und Schutzbrille tragen.

- Leimbecken absaugen.

- Verarbeitungstemperatur einhalten.

- Betriebsanweisung/Unterweisung beachten.

Klebstofftyp II – Chemisch abbindende Klebstoffe

PUR-Klebstoffe

Eine moderne Klasse der Klebstoffe stellen die PUR-Klebstoffe dar, auch reaktive PUR-Schmelzklebstoffe oder PUR-Hotmelts genannt. Reaktive PUR-Schmelzklebstoffe sind Einkomponenten-Klebstoffe auf der Basis von monomerem Diisocyanaten (meistens MDI) und deren Präpolymeren. Bei Temperaturen von 80 °C bis 150 °C werden sie zu einem Polyurethan-Klebstofffilm (PUR, PU) verarbeitet. Die Klebewirkung entsteht unmittelbar beim Abkühlen durch Erstarren sowie durch chemische Reaktion über einen Zeitraum von einigen Stunden bis Tagen. Reaktive PUR-Schmelzklebstoffe spielen zunehmend eine wichtige Rolle in der maschinellen Buch-Klebebindung.

Gesundheitsgefahren

PUR-Schmelzkleber vernetzen über die Isocyanatkomponenten (zum Beispiel MDI). Beim Verarbeiten des heißen, flüssigen Klebstoffs können die monomeren Isocyanate auch als Dampf frei werden. Diese hochreaktiven Substanzen haben aufgrund ihrer gesundheitsgefährdenden Eigenschaften einen sehr niedrigen Arbeitsplatzgrenzwert. Menschen nehmen sie vorwiegend über die Atemwege auf, aber auch über die Haut.

Wichtig ist, die Gefährdungen nicht nur beim Erwärmen und dem Klebevorgang selbst gering zu halten, sondern auch bei weiteren Tätigkeiten, in denen es zu Kontakt mit den Dämpfen kommen kann, wie dem Wechseln der Klebstofffässer oder bei Reinigungsarbeiten. Dazu dienen entsprechende Schutzmaßnahmen (siehe Kasten).

PUR-Schmelzklebstoffe

Checkliste wichtiger Schutzmaßnahmen

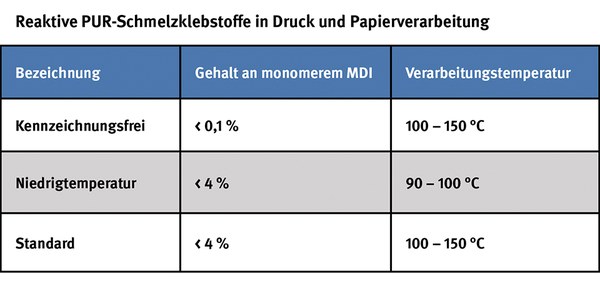

- Schmelzklebstoff mit maximal 4 % MDI verwenden, besser kennzeichnungsfreie, emissionsarme Produkte mit einem Gehalt < 0,1 % MDI.

- Angaben des Klebstoffherstellers zur Verarbeitungstemperatur beachten.

- Klebstoff in für PUR geeigneten Vorschmelzgeräten und Auftragssystemen verarbeiten.

- Absaugung am Auftragssystem einsetzen.

- Vorschmelztemperatur unter 100 °C einstellen oder Absaugung beim Fasswechsel verwenden.

- Überhitzung des Klebstoffes unbedingt vermeiden.

- Temperaturregelung, Temperaturüberwachung und Absaugung regelmäßig prüfen.

- Absaugung für ausgefahrene Klebstoffbecken einsetzen.

- Räume ausreichend belüften.

- Arbeitshandschuhe und Schutzbrille bei Spritzgefahr verwenden.

- Hautkontakt vermeiden sowie geeigneten Hautschutz anwenden (spezielle Reinigungs- und Pflegeprodukte).

- Betriebsanweisung/Unterweisung beachten.

Aufgrund der hohen Bedeutung der PUR-Schmelzklebstoffe und deren Besonderheiten im Hinblick auf den Arbeitsschutz werden diese in einem Folgeartikel in der nächsten Ausgabe von etem online ausführlich beschrieben.

Weitere Klebstoffe vom Typ II: Zweikomponenten-Epoxidharz-Klebstoffen kommt in der Metallverklebung und in der Bauwirtschaft eine große Bedeutung zu. Ihre Wirkung entsteht dadurch, dass zwei unterschiedliche pastöse Ausgangsprodukte chemisch vernetzen und zu einer sehr festen Verbindung führen. Zur Anwendung kommen sie in der Branche Druck und Papierverarbeitung selten, beispielsweise bei der Schleifmittelherstellung oder im Siebdruck beim Aufspannen von Sieben. Weitere, aus anderen Industriebereichen bekannte Klebstoffe, wie etwa die sogenannten Sekundenkleber, werden ebenfalls in Druckereien und der papierverarbeitenden Industrie nur in geringem Umfang eingesetzt.

Dr. Axel Mayer

→ info

- Brancheninformationen Buchbinderei und Papierverarbeitung: www.bgetem.de, Webcode 15925960

- Klebstoffe: www.bgetem.de, Webcode: 2649257

Diesen Beitrag teilen