Es gibt Unfälle, bei denen im Nachhinein das Verhalten – meist des Verletzten selbst – als unvernünftig einzustufen ist. Doch damit macht man es sich zu einfach. Denn es hat tiefere Gründe, Risiken einzugehen.

Eine Motivation: die Produktion möglichst wenig behindern – gewissermaßen ein erhöhter Einsatz zum Wohle des Unternehmens. Ein anderes Motiv: zeitaufwendige und schmutzige Mehrarbeit durch einen Stopp zu vermeiden. Manchmal menschelt es auch, wenn man zusätzlichen Aufwand für Kollegen vermeiden und das eigene Ansehen fördern möchte.

Demgegenüber wird das persönliche Unfallrisiko zu niedrig eingeschätzt – wird schon gut gehen; ist bisher immer gut gegangen. Auch das betriebliche Risiko wird nicht realistisch bewertet. Denn ein Unfall kann erhebliche Produktionsausfälle nach sich ziehen.

Es ist daher sehr wichtig, dass die Unternehmensleitung auf ein hohes technisches Sicherheitsniveau achtet. Dazu gehört, den Beschäftigten zu vermitteln, dass der Betrieb Wert auf sicheres Arbeiten und sicheres Verhalten legt und dass Sicherheit und Gesundheit gegenüber der Produktionsleistung immer Vorrang haben.

Probleme am Legerband

Herr A. war Maschinenführer einer Vliesstofflinie. Am Kreuzleger gab es Probleme. Das Transportband blieb nicht zentriert, sondern verlief auf der Walze. Herr A. vermutete die Ursache in einer Verschmutzung der Walze oder der Bandunterseite.

Die Anlage war komplett durch trennende Schutzeinrichtungen gesichert. Für bestimmte Instandhaltungsarbeiten war aber ein Sonderbetrieb möglich. Dabei ist bei deutlich reduzierter Geschwindigkeit ein Zugang ins Innere der Anlage möglich.

Diesen Sonderbetrieb nutzte Herr A., um die Ursache näher einzugrenzen. Er betrat den Bereich zwischen Krempel und Leger. Hierbei muss er an das laufende Tuch oder an eine Walze gegriffen haben. Vermutlich wurde zunächst die Hand erfasst und dann der ganze Arm zwischen Tuch und Walze bzw. zwischen der ersten und einer nur ca. 6 cm entfernten zweiten Walze eingezogen. Unmittelbare Zeugen gibt es nicht. Der Verletzte hatte sich, ohne jemandem Bescheid zu sagen, alleine zur Störungssuche begeben.

Glücklicherweise hörte ein in der Nähe befindlicher Kollege seine Hilfeschreie und war sehr schnell zur Stelle, um die Maschine zu stoppen. Diesem schnellen Eingreifen und dem Umstand, dass das Transportband einriss, ist es zu verdanken, dass der Arm erhalten bleiben konnte.

Um einen solchen Unfall künftig zu vermeiden, hat der Betrieb die Gefährdungsbeurteilung für die Anlage überarbeitet und genau festgelegt:

- wofür der Sonderbetrieb unumgänglich ist,

- dass der Sonderbetrieb nur für die festgelegten Tätigkeiten genutzt werden darf,

- mit welcher Begründung die in der Rangfolge für Sonderbetriebszustände vor „Langsamlauf in Verbindung mit Not-Halt“ genannten Varianten für die speziellen Erfordernisse im vorliegenden Fall nicht geeignet sind,

- wer für die Nutzung des Sonderbetriebes qualifiziert ist,

- wie der richtige Arbeitsablauf im Sonderbetrieb ist und dass die Tätigkeit immer von einer zweiten Person beaufsichtigt wird.

Außerdem wurde eine Not-Halt-Schaltleine nachgerüstet, die von der Position aus, in der sich der Mitarbeiter beim Sonderbetrieb im Innenbereich der Anlage befindet, leicht erreichbar ist.

Sonderbetriebszustände

Für bestimmte Situationen kann es aus technischen Gründen notwendig sein, dass Schutzeinrichtungen des Normalbetriebs nicht wirksam sind. Das kann z. B. für spezielle Rüstarbeiten, Störungsbeseitigung, Einstellarbeiten oder Reparaturarbeiten der Fall sein. In solchen Situationen bestehen aber sehr hohe Anforderungen (z. B. Abschnitt 5.5, DIN ISO 11111-1).

Wenn Abweichungen von den Schutzmaßnahmen des Normalbetriebs unvermeidbar sind, gilt die nachstehende Rangfolge. Da es sich um eine Rangfolge handelt, kann man sich nicht einfach die Maßnahme aussuchen, die einem am besten gefällt. Nur wenn die verantwortungsbewusste Risikobeurteilung (bzw. die Gefährdungsbeurteilung nach BetrSichV) ergibt, dass die vorhergehende Stufe nicht machbar ist, wird die nächste Stufe beurteilt.

- Bewegen von Hand

- Steuereinrichtungen mit selbsttätiger Rückstellung in Verbindung mit Kriechgang

- Schrittschalter

- Langsamlauf in Verbindung mit Not-Halt-Einrichtung

- Vorübergehende Trennende Schutzeinrichtungen

Die Umschaltung in den Sonderbetrieb muss für die Fälle 2 bis 4 mit Betriebsartenwahlschalter erfolgen. Bei Maschinen, in denen mit gefährlichen Garnituren versehene Walzen rotieren, muss die Maschine erst zum Stillstand kommen, bevor sie sich auf den Sonderbetrieb umschalten lässt.

Für die Kriechganggeschwindigkeit sind in Anhang A.1 der Norm EN ISO 11111-1 „Textilmaschinen – Sicherheitsanforderungen“ Werte festgelegt. Zum Beispiel ein Maximalwert von 2 m/min als allgemeine Kriechgeschwindigkeit. Für bestimmte Textilmaschinenarten gibt es hiervon abweichende, höhere Werte. Der Langsamlauf ist demgegenüber nicht fest vorgegeben. Diese Geschwindigkeit muss verantwortungsbewusst mittels der Risikobeurteilung nach der Maxime „so schnell wie prozessbedingt unverzichtbar nötig, aber so langsam wie möglich“ festgelegt werden. Für den Langsamlauf besteht aber die Forderung nach einer maximalen Auslaufstrecke von 100 oder 200 mm – je nach Maschinenart.

Gefährliche Hilfskonstruktion

An der Krempel einer Vliesstofflinie setzte sich der Tambour mit Material zu. Herr B. schaltete die Materialzufuhr ab und ließ die Krempel sauber laufen. Anschließend schaltete er den Materialeinzug wieder ein und startete erneut die Produktion. Doch nach einigen Minuten begann der Tambour sich wieder zuzusetzen.

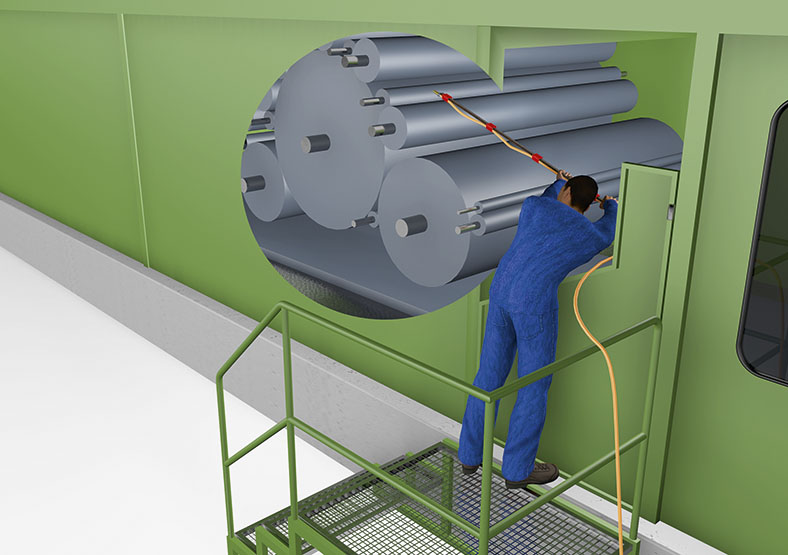

Um den Anlauf der Anlage zu unterstützen, wollte er den Tambour freiblasen. Hierzu befestigte er den Druckluftschlauch an einer Holzlatte, die eigentlich zum Anlegen des Faserbands auf das Legerband benötigt wird. Mit dieser improvisierten Vorrichtung versuchte er dem beginnenden Wickel beizukommen.

Jedoch wurde der Druckluftschlauch erfasst und eingezogen. Statt loszulassen und sofort die Maschine abzuschalten, versuchte er gegenzuhalten bzw. den Schlauch herauszureißen. Hierbei geriet er aus dem Gleichgewicht. Beim Versuch sich abzustützen, geriet er zwischen Abnehmer und Abzugswalze. Obwohl die beiden Walzen aufgrund ihrer Drehrichtung keine Einzugsstelle bilden, verlor Herr B. durch die Fräswirkung der Sägezahngarnituren mehrere Finger.

Zwischen Krempelauslauf und Leger ist an der Anlage die Umzäunung bis auf Bauchhöhe abgesenkt, um mit einer hierfür vorgesehenen Holzlatte beim Start der Anlage das Vlies von der Krempel zum Leger zu übergeben. Eine solche Zugriffsmöglichkeit ist an dieser Stelle bei vielen, vor allem bei älteren Vliesanlagen vorhanden. Das ist vertretbar, wenn die Sicherheitsabstände eingehalten sind, sodass Gefahrstellen nicht erreicht werden können (siehe Kasten „Sicherheitsabstände“ und Info/Faltkarte S044).

Sicherheitsabstände

Die Norm EN ISO 13857 „Sicherheitsabstände“ definiert Maße dafür, ob eine Gefahrstelle über eine Umzäunung hinweg oder durch Öffnungen in der Verkleidung als erreichbar gilt.

Durch einen Schlitz von 20 mm Breite kann eine Hand demnach 120 mm hindurchreichen.

Bei einer Schlitzbreite von 30 mm muss man nach Norm bereits davon ausgehen, dass besonders schlanke Arme ganz durch die Öffnung passen und einen Sicherheitsabstand von 850 mm berücksichtigen.

Alle wichtigen Sicherheitsabstände sind in der unter info genannten Faltkarte S044 enthalten.

Bei modernen Anlagen gibt es unterstützende Einrichtungen (Blasvorrichtungen), die solche Eingriffe überflüssig machen. Alternativ sind nach DIN EN ISO 13857 (Sicherheitsabstände) gestaltete schlitzförmige Öffnungen vorhanden, um den Einsatz eines Holzstabes sicher zu ermöglichen. Teilweise handelt es sich auch um mit Zuhaltung und Verriegelung in die Steuerung eingebundene Klappen. Mit ihnen ist das Anlegen mit dem Holzstab innerhalb einer vorgegebenen Zeitdauer als Sonderbetrieb durchführbar, wobei die Sicherheitsabstände zusätzlich eingehalten sind.

Bei der Anlage, an der sich der Unfall ereignete, waren die Sicherheitsabstände mit der niedrigen Umzäunung an der Stelle zwischen Krempel und Leger nicht erfüllt. Beim normalen Anlegen mit dem Holzstab wurde es offenbar auch nicht als gefährlich empfunden, weil die Gefahrstellen nicht in unmittelbarer Nähe waren.

In der Situation einer Störung, verbunden mit Hektik und dem weiten Hinüberlehnen über das Geländer, kam der Sicherheitsmangel aber zum Tragen.

Hier zeigt sich, wie wichtig es ist, die Gefährdungsbeurteilung von Zeit zu Zeit zu überprüfen. Denn was vor ein oder zwei Jahrzehnten als üblicher Zustand akzeptiert wurde, hält heutigen Maßstäben an das Sicherheitsniveau häufig nicht mehr stand.

Die Besichtigungen von Behörden können nicht alle betrieblichen Mängel aufdecken. Deshalb fordert der Gesetzgeber, dass der Unternehmer seine Gefährdungsbeurteilung auf einem aktuellen Stand hält. Der Unternehmer trägt die Verantwortung im Arbeitsschutz und hat diesen auch laufend den jeweilig gültigen Vorschriften anzupassen.

Im vorliegenden Fall hat der Betrieb die niedrigen Türen bzw. Verdeckungen zwischen Krempel und Leger an seinen Anlagen erhöht. Sie wurden teilweise als Gitter mit horizontalen Stäben so gestaltet, dass der Stab zum Anlegen weiter eingesetzt werden kann, Gefahrstellen aber nicht mehr erreichbar sind.

Martin Steiner

→ info

- www.bgetem.de, Webcode M19443263

Faltblatt „Sicherheitsabstände“ (Best.-Nr. S044). - www.bgetem.de, Webcode M18865543

Muster Gefährdungsbeurteilung „Textilherstellung“ (Best.-Nr. S075, erhältlich im Downloadpaket Best.-Nr. SZ022). Das Dokument ist im Word-Format erhältlich, damit es als Grundlage für die eigene Gefährdungsbeurteilung frei bearbeitet werden kann.

Unfallstatistik 2019

Welche Unfälle geschehen in welcher Sparte? Die Unfallstatistik für die Sparten Textilverarbeitung, Textilherstellung und Textilpflege gibt Antworten auf diese Frage. Um einen Vergleich mit dem Durchschnitt der Branche zu ermöglichen, veröffentlichen wir jährlich eine branchenspezifische Auswertung der anzeigepflichtigen Unfälle nach verletztem Körperteil und dem am Unfall beteiligten Gegenstand.

Unfallstatistik Textil und Mode 2019 zum Download: www.bgetem.de, Webcode 13492488

Diesen Beitrag teilen