Transportbänder sind in vielen Bereichen anzutreffen. Besonders häufig sind sie in Wäschereien im Einsatz, zum Beispiel bei der Aufbereitung sauberer Wäsche. Während die offensichtlicheren Gefahrstellen wie der Antrieb des Förderbandes oder die Auflaufstelle des Bandes auf eine Führungswalze meist gesichert sind, werden die Gefahren an der Schnittstelle zwischen zwei Transportabschnitten oft übersehen. An solchen Stellen kommt es regelmäßig zu Unfällen, wie die nachfolgenden Beispiele zeigen.

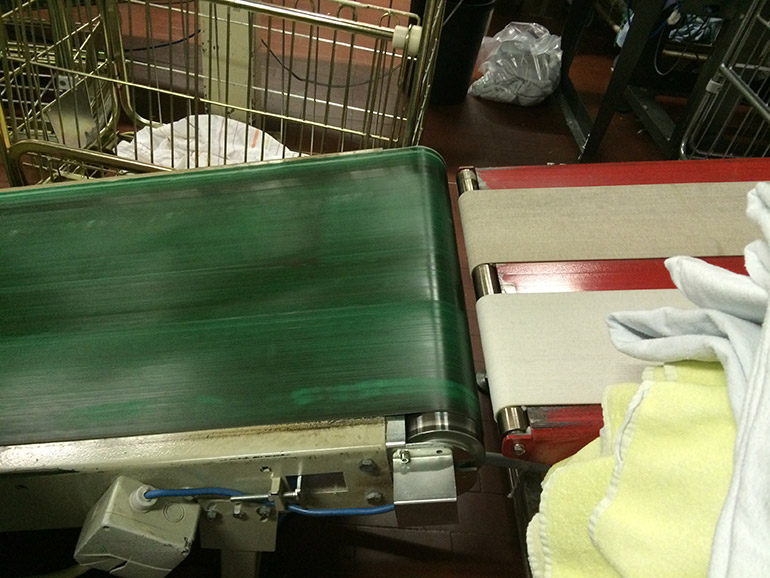

Fall 1: Finger im Spalt gequetscht

Die Bedienperson befand sich an der Übergabestelle zwischen Wäschefalt- und Einschweißmaschine (siehe Bild oben). Das Einschweißen stoppte. Das Ausförderband der Faltmaschine lief weiter. Die Bedienperson wollte die kurze Unterbrechung nutzen, um die Wäsche vor der Einschweißmaschine besser zu positionieren. Hierbei geriet sie mit einem Finger in den schmalen Spalt zwischen dem stillstehenden und dem laufenden Förderband. Sie musste um Hilfe rufen, denn der Not-Halt war nicht erreichbar, der Finger kam nicht frei. Eine Kollegin schaltete die Maschine ab.

Der Finger wurde gequetscht. Zusätzlich erlitt die Person Verbrennungen wegen der auf den Finger einwirkenden Reibungswärme.

Fall 2: Tückische Rollenbahn

An der Auslaufseite einer Faltmaschine befand sich ein Übergang vom Ende des Ausförderbandes zu einer Rollenbahn. Bei der Abnahme eines Wäschestapels an dieser Stelle geriet die Bedienperson mit der Hand in die schmale Lücke zwischen Förderband und Rollenbahn.

Die Rollen werden vom Wäschestapel normalerweise entgegen der Einzugsrichtung in Bewegung gesetzt. Sobald aber zum Beispiel ein Finger in den Spalt zwischen der ersten Rolle und dem Bandende gerät, ändert sich die Drehrichtung der kugelgelagerten Rolle. Eine klassische Einzugsstelle wird gebildet. Im beschriebenen Fall wurde ein Finger eingezogen und gequetscht.

Fall 3: Problem mit Faserbüscheln

In einer Vliesstofffertigung gab es eine Faseranhäufung an der Übergabestelle zwischen Bandwaage und den nachgelagerten Walzen. Diese sind dazu da, das Verlassen des Bandes und den Abwurf der Fasern zu unterstützen. Solche Ansammlungen werden normalerweise mit einem Druckluftstoß beseitigt. Da das hier nicht mehr half, wollte ein Mitarbeiter das Faserbüschel mit der Hand entfernen. Hierbei wurden die Finger zwischen Transportband und erster Walze erfasst. Die Walzen waren in ausfördernder Richtung mit gleicher Geschwindigkeit wie das Transportband angetrieben. Eigentlich hätte deshalb keine Einzugsgefahr bestanden.

Warum es zu dem Unfall kam, konnte nicht abschließend geklärt werden. Möglich ist, dass es zum Schlupf im Antrieb der beiden nachgelagerten Walzen kam – zum Beispiel durch nachlassende Riemenspannung. Denkbar ist auch, dass ein durch unterschiedliche Reibungskoeffizienten bestehendes Restrisiko zum Tragen kam. Möglich sind zum Beispiel unterschiedliche Reibwerte zwischen Förderband und der davor angeordneten Stahlwalze; oder auch zwischen Vorder- und Rückseite des Fingers. Das Restrisiko ist bei der Arbeitsweise immer zu berücksichtigen. Man sollte nicht in eine laufende Maschine greifen, auch wenn eigentlich keine Gefahr besteht. Deswegen hätte die Maschine abgeschaltet werden müssen. Und wenn der Schutz im Gleichlauf zwischen Walzen besteht, ist dieser durch Auslegung des Antriebs und gute Wartung jederzeit zuverlässig sicherzustellen.

Welche Gefahrstellen bestehen?

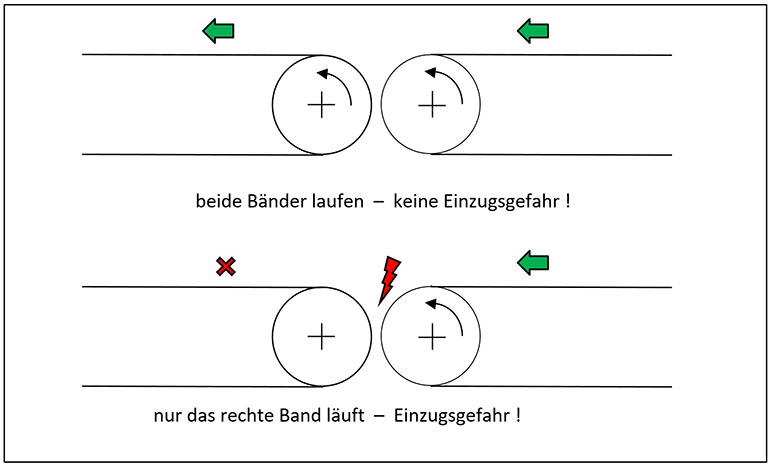

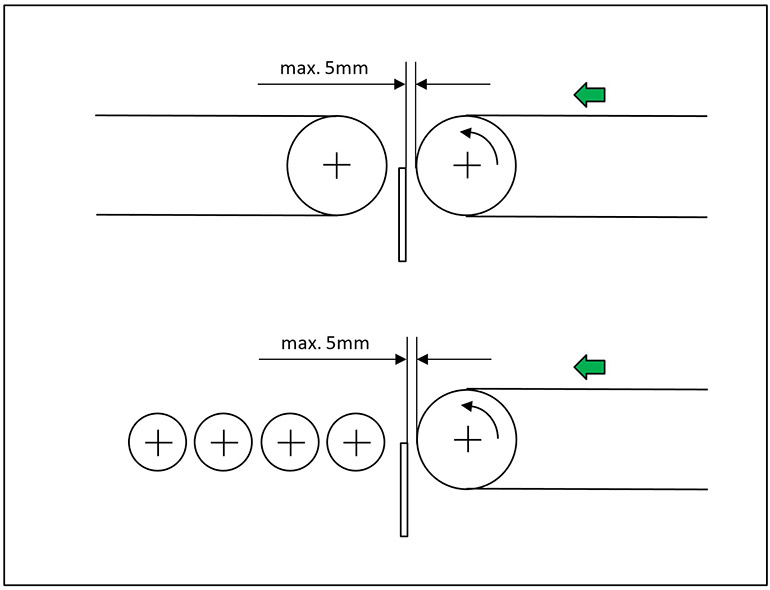

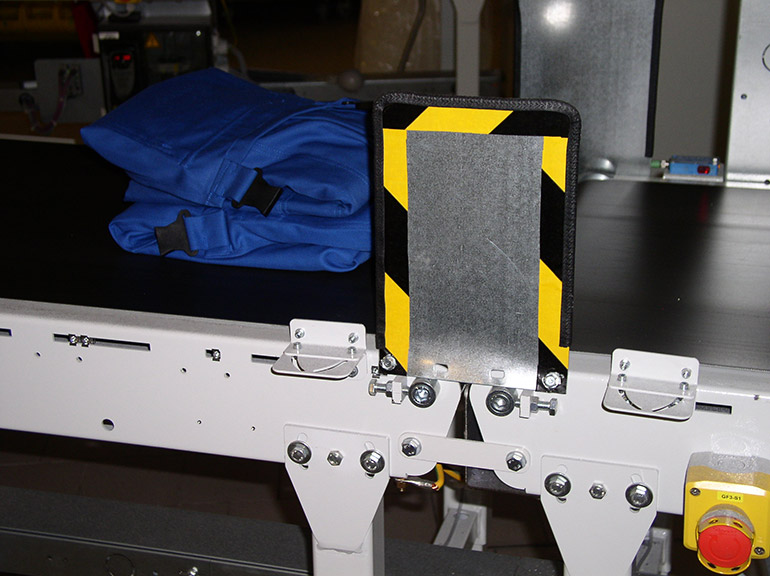

Abbildung 1 zeigt die Übergabestelle zwischen zwei Transportbändern. Wenn beide Bänder laufen, besteht keine Einzugsgefahr, da die eine Bandseite zwar in den Spalt hinein-, die andere Bandseite aber mit gleicher Geschwindigkeit hinausfördert. Die Gefahr besteht aber sofort, sobald das nachfolgende Band stoppt. Das entspricht der Situation im ersten Unfallbeispiel.

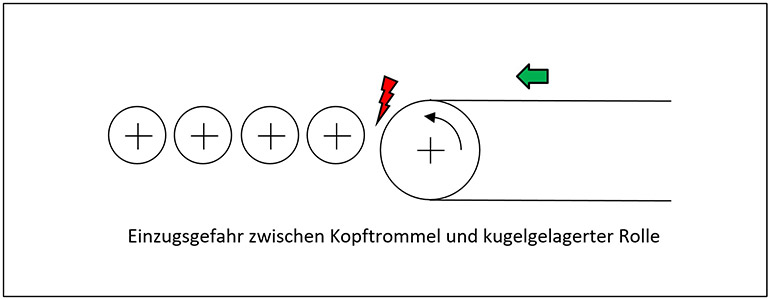

Abbildung 2 zeigt die Übergabestelle zwischen einem Transportband und einer daran anschließenden Rollenbahn. Die einzelnen Rollen sind nicht angetrieben und werden vom Wäschestapel in Bewegung gesetzt. Wenn das Transportband läuft, besteht aber eine klassische Einzugsstelle zwischen der ersten Rolle der Rollenbahn und der Kopftrommel beziehungsweise dem über diese Trommel laufenden Transportband. Das entspricht der Situation im zweiten Unfallbeispiel. Denn die Drehrichtung der Rolle kehrt sich um, sobald ein Fremdkörper oder auch ein Finger zwischen das Band und die freilaufende Rolle gerät.

Wie kann gesichert werden?

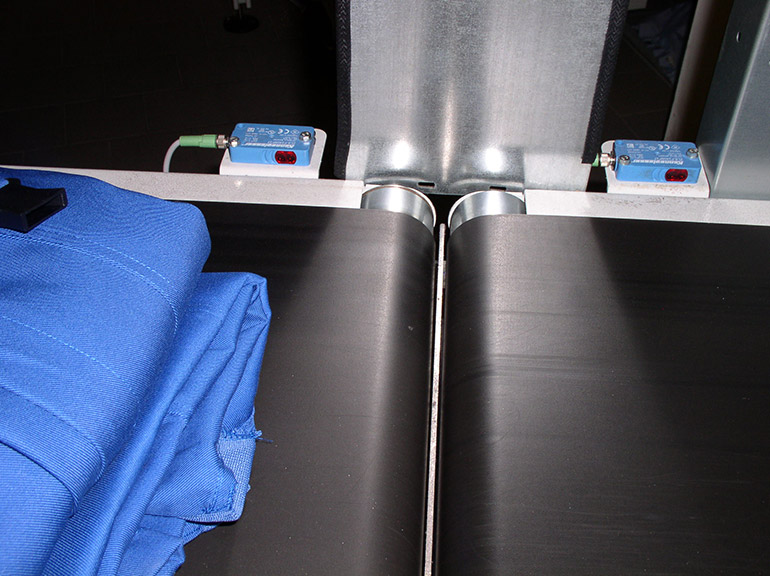

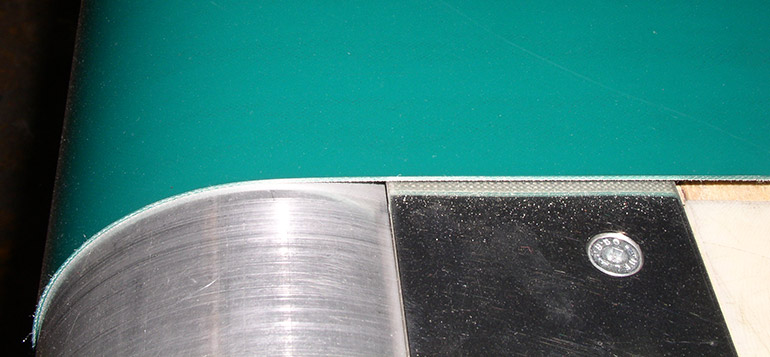

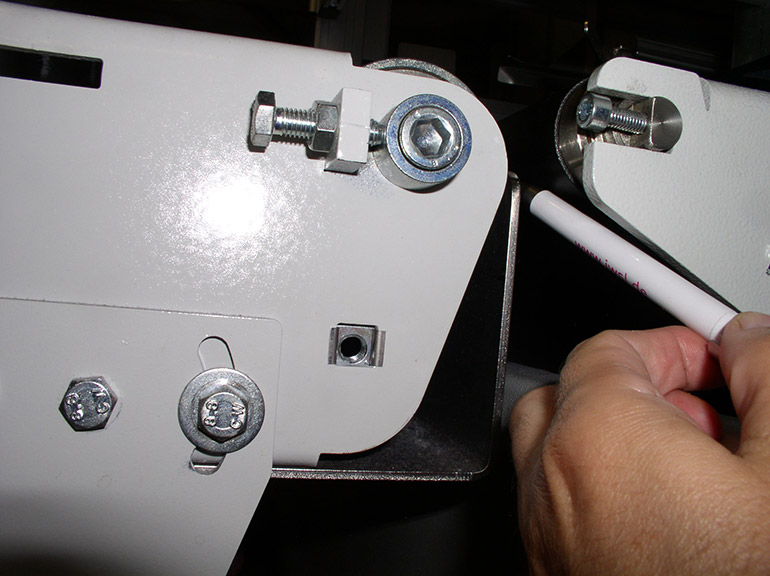

Da die Übergabestelle meistens zugänglich bleiben muss, kommen großräumig trennende Schutzeinrichtungen, die einen Zugriff verhindern (zum Beispiel Übertunnelung), normalerweise nicht infrage. Bewährt haben sich zwischen den Walzen angebrachte Abweisstege (Abbildung 3). Diese Stege bilden mit der rotierenden Walze beziehungsweise dem Förderband einen so engen Spalt, dass ein Finger nicht eingezogen werden kann.

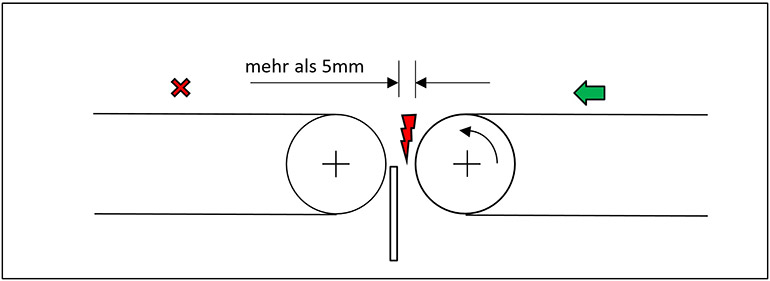

Dabei ist eine trichterförmige Einzugsgeometrie zu vermeiden, wie sie zum Beispiel zwischen einer stehenden und einer laufenden Walze besteht. Das wird erreicht, indem der Abweissteg exakt bis zur Mitte reicht und nicht darüber hinaus. Der freie Spalt zwischen Schutzsteg und Walze beziehungsweise Förderband darf nach der Norm EN 620 ,,Stetigförderer und Systeme" höchstens fünf Millimeter betragen. Besser sind natürlich deutlich weniger als fünf Millimeter. Je kleiner der Spalt, umso geringer die Restgefahr. Was das tolerierbare Spaltmaß angeht, gibt es übrigens Abweichungen bei den Sicherheitsnormen für verschiedene Maschinenarten. Bei Textilmaschinen sind zum Beispiel maximal vier Millimeter zulässig.

Abbildung 4 verdeutlicht die Anforderungen an den Schutzsteg. Diese Geometrie muss während der gesamten Nutzung der Maschine erhalten bleiben. Insbesondere durch das Nachspannen des Transportbandes können sich Maße ändern. Deshalb ist die korrekte Position des Schutzsteges regelmäßig zu kontrollieren und gegebenenfalls zu korrigieren. Insbesondere nach Instandsetzungsmaßnahmen ist auf die richtige Positionierung der Schutzeinrichtung zu achten.

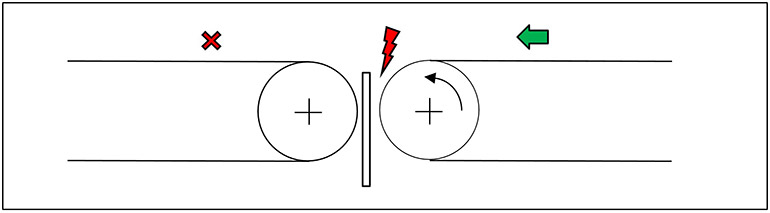

Abbildung 5 und 6 zeigen Positionierungsfehler, die zu einem Verlust der Schutzwirkung führen. Diese Fehler unbedingt vermeiden.

Not-Halt vorsehen und richtig positionieren

Ein Not-Halt sollte gut erreichbar sein, falls doch mal etwas passiert. So kann man sich vielleicht selbst helfen, wenn eine Notlage eintritt, und ist nicht nur auf Hilferufe angewiesen. Bei der Untersuchung von Unfällen zeigt sich oft, dass der Not-Halt nicht erreichbar war.

Wenn es sich um eine Schnittstelle zwischen zwei sicherheitstechnisch eigenständigen Maschinen handelt, sollten die Not-Halt-Kreise an solch einer Stelle unbedingt verbunden werden. Das ist sinnvoll und zulässig und die CE-Konformitätserklärung der beiden Maschinen wird dadurch nicht beeinträchtigt.

Alle an der Maschine arbeitenden Personen sollten über die Gefährdungen, den Zweck und die Funktionsweise der Schutzeinrichtung Bescheid wissen (Unterweisung). So wird einerseits eine sicherheitsbewusste Arbeitsweise gefördert, aber andererseits auch, dass Abweichungen an der Schutzeinrichtung auch zwischen den Prüfintervallen erkannt werden.

Neben der Einzugsgefahr an Übergabestellen gibt es an Transportbändern weitere potenzielle Gefahrstellen. Beispiele:

Martin Steiner, Mark Möller

→ info

DIN EN 620 „Stetigförderer und Systeme – Sicherheitsanforderungen an ortsfeste Gurtförderer für Schüttgut“. Erhältlich bei Beuth Verlag GmbH.