Arbeitskleidung für den Fertigungs- und Werkstattbereich, Spezial- und Warnschutzkleidung, Schmutzsaugmatten, Putztücher und Stoffhandtuchrollen: Das ist das Kerngeschäft der Firma BIM Textil-Service GmbH im thüringischen Gerstungen. Zu den Dienstleistungen, die Unternehmer Martin Wagner und seine 170 Mitarbeiter ihren Kunden anbieten, gehört auch die regelmäßige Belieferung mit frischen Putztüchern.

Lange Zeit wurden diese von Hand sortiert – für die 30 an den Sortierstationen eingesetzten Mitarbeiter eine monotone und körperlich belastende Tätigkeit. „Sie mussten die Rollboxen hochheben, die Tücher herausnehmen und kontrollieren, sie wieder in die Boxen einlegen, die Boxen wieder herunterheben“, schildert Wagner im Gespräch mit „etem“ den Vorgang. Vom Heben und Bücken bekamen einige Mitarbeiterinnen und Mitarbeiter Rückenschmerzen, das Vornüberbeugen in die tiefen Boxen war gerade für kleinere Angestellte ein Problem.

Mitarbeiterinnen und Mitarbeiter sind gefragt

Der Firmenchef beobachtete diese Schwierigkeiten und beschloss zu handeln. Um den Arbeitsschutz zu gewährleisten und die Arbeit effizienter zu gestalten, ließ er eine automatische Sortieranlage entwickeln. Konstruiert wurde sie in Zusammenarbeit mit der Hochschule Schmalkalden auf Basis einer Masterarbeit von drei Studierenden. Nach dem Ende der Masterarbeitsphase folgte die Planung und Umsetzung mit einem Industriepartner. Von Anfang an eng eingebunden waren dabei die Mitarbeiterinnen und Mitarbeiter, die natürlich am besten berichten konnten, welchen körperlichen Belastungen sie bei der bisherigen Arbeit ausgesetzt waren. Ihre Hinweise wurden bei der Konstruktion der Anlage maßgeblich berücksichtigt, außerdem waren auch Arbeitsmediziner in die Entwicklung eingebunden.

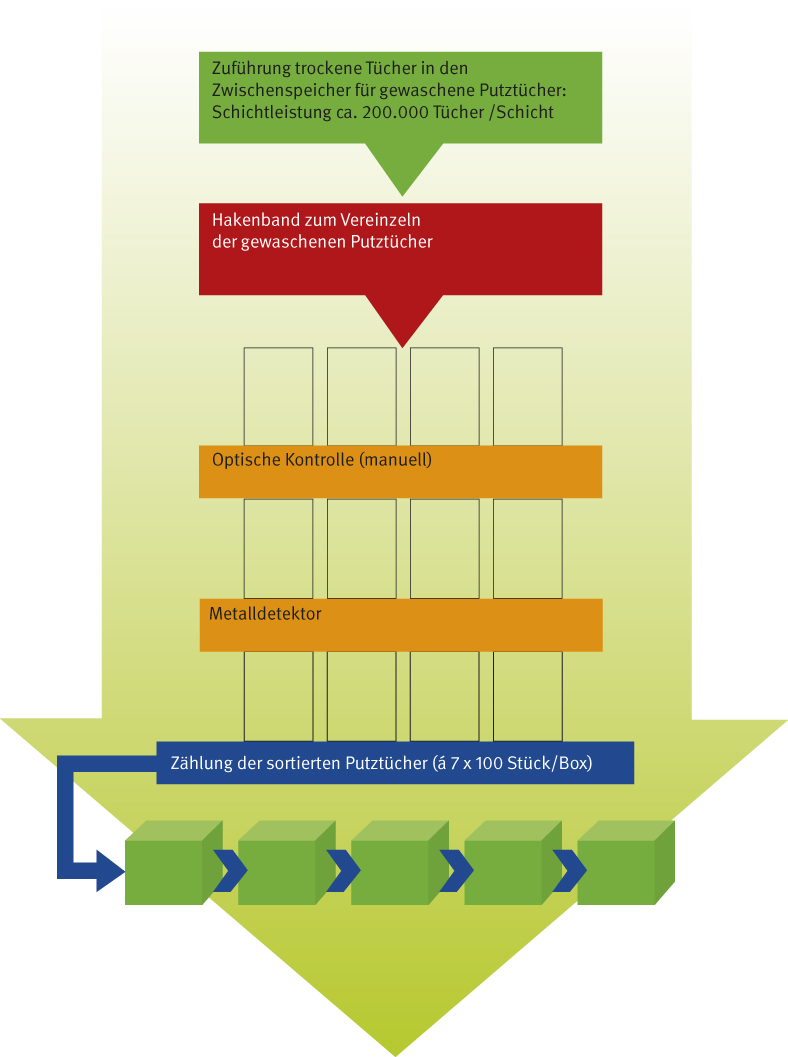

Schematische Darstellung der Sortieranlage „Reine Seite“

Fast komplett automatisiert

Insgesamt dauerte der Entwicklungsprozess knapp vier Jahre. Die Firma BIM unterscheidet bei der Reinigung von Putztüchern zwischen der „unreinen“ und „reinen“ Seite, wobei die „unreine“ Seite den Reinigungsprozess beschreibt und die „reine“ Seite den Sortier- und Qualitätssicherungsprozess. 2016 wurden zunächst die Abläufe auf der „reinen“ Seite automatisiert, ein Jahr später folgte dann die „unreine“ Seite. Seitdem funktioniert der komplette Ablauf fast ohne menschliche Hilfe: An der „unreinen“ Seite werden die Rollboxen mit den schmutzigen Putztüchern von Hand hineingeschoben – und am Ende kommen saubere Tücher in Boxen verpackt wieder heraus. Dazwischen läuft alles automatisch, nur die optische Qualitätskontrolle wird noch vom Menschen durchgeführt.

Der Chef ist zufrieden mit dem Endergebnis. „Das Heben und Tragen von Putztuch-Stapeln entfällt nun; außerdem müssen sich die Beschäftigten nicht mehr in die Rollboxen ,hineinbücken‘, um die unteren Schichten der Tücher einzulegen“, erläutert Wagner. Er nutzte die Chance, auch insgesamt die Arbeitsbedingungen rund um die Anlage zu verbessern. An den modernen Sortierplätzen haben die Mitarbeiter nun die Möglichkeit, dank ergonomisch angepasster Arbeits-Hochstühle, im Stehen oder Sitzen zu arbeiten. „Diesen Wechsel zu haben, schätzen die Mitarbeiter sehr“, betont der Chef.

„Viel angenehmer als früher“

Zudem wurde der Arbeitsbereich klimatisiert und die neue Anlage aus Schallschutzgründen weitgehend komplett eingehaust. Es wurden moderne Absaugeinrichtungen in der Reinigungsanlage für Rollboxen installiert und LED-Beleuchtung an allen Arbeitsplätzen und in der Halle angebracht. Auch wurden alle Mitarbeiterinnen und Mitarbeiter mit atmungsaktiver Funktionsbekleidung ausgestattet.

„Heute ist die Arbeit viel angenehmer als früher“, sagte eine Mitarbeiterin dem Chef kurz nach Inbetriebnahme der neuen Anlage. Der freute sich natürlich sehr über das Lob, zudem seine Angestellten heute deutlich seltener über Rückenschmerzen klagen als vor der Umstellung.

Früher wurde in nur einer Schicht sortiert, heute sind zwölf Sortiererinnen und Sortierer in drei Schichten an der Anlage beschäftigt. Mit internen Schulungen wurden die, die an der Anlage blieben, auf die Bedienung der neuen Technik vorbereitet. Allen anderen Mitarbeitern wurden Qualifizierungsmaßnahmen angeboten, die die meisten auch angenommen haben; sie sind vom Handarbeitsplatz an die Anlage gewechselt. Wagner ist froh, dass es durch die transparente Kommunikation und frühzeitige Einbindung der Belegschaft gelungen ist, den Großteil der Kräfte im Unternehmen zu halten. Denn für BIM ist es – ebenso wie für viele andere – nicht einfach, ausreichend Fachkräfte auf dem Arbeitsmarkt zu finden.

„Für das Unternehmen hatte die Einführung der neuen Anlage also auch den positiven Effekt, intern qualifiziertes, eingearbeitetes Personal für andere Bereiche zu gewinnen“, so der Geschäftsführer.

So funktioniert die neue Anlage auf der „reinen“ Seite

Die gewaschenen Putztücher werden in einem Zwischenspeicher gesammelt, der 1.000 Putztücher fasst. Aus dem Zwischenspeicher heraus werden die Tücher anhand eines Hakenbandes über verschiedene Förderbänder weitergeführt, bis sie das Band für die visuelle Kontrolle erreichen. Dort sortieren die Mitarbeiterinnen schadhafte Tücher aus.

Tücher, die den visuellen Test bestehen, fallen auf das nächste Band und werden zum Metalldetektor weitergeführt. Dort werden metallangehaftete Tücher ausgeschleust. Alle, die den Metalldetektor ohne Probleme passieren, fallen auf ein weiteres Band und werden zu einem Speicher geführt. In ihm werden 100 Tücher gesammelt, die wiederum per Band in die Rollboxen weiterbefördert werden. Die Rollboxen fassen 7 mal 100 Tücher. Wenn eine Box gefüllt ist, gibt sie ein Signal und wird aus der Anlage heraustransportiert. Dann geht sie auf den Weg zum Kunden.

Diesen Beitrag teilen