Für Besucherinnen und Besucher eines Konzerts wirkt ein Waldhorn wie aus einem Guss. Tatsächlich besteht es aus zahlreichen Einzelteilen, die von Fachleuten wie dem Metallblasinstrumentenmachermeister Ralf Gärtner gebaut werden. Der 61-Jährige arbeitet seit rund 45 Jahren bei der Gebrüder Alexander Musikinstrumentenfabrik in Mainz. Eine der wichtigsten Aufgaben in der Produktionsplanung Gärtners: das Polieren der von seinen Kolleginnen und Kollegen vorgefertigten Einzelteile für die künftigen Blasinstrumente.

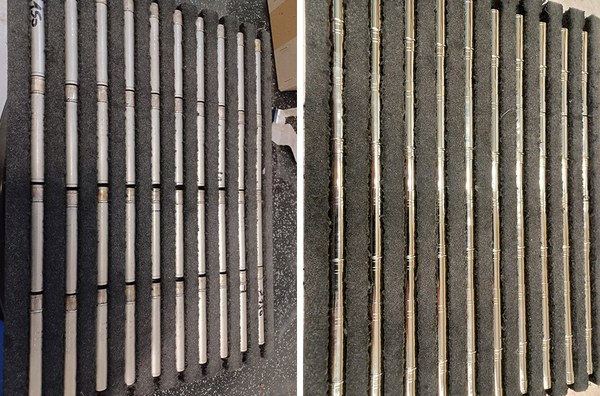

Das Polieren geht in zwei Schritten vonstatten: Zunächst werden die Instrumententeile vorpoliert, nach dem Zusammenlöten von Bögen, Zügen und weiteren Kleinteilen mit Stängel und Becher abschließend hochpoliert. Für die Vorpolitur wurden in der Vergangenheit mehrere Stimmzüge – das sind Röhrchen, die beim Waldhorn je nach Länge für einen tieferen oder höheren Ton sorgen – hintereinander auf ein langes Rohr aufgesteckt und mithilfe einer Stellschraube darauf fixiert. Diese Lagerung war ungesichert. Die Stimmzüge wurden dann frei Hand an einer rotierenden Polierscheibe – mit circa 1.400 Umdrehungen pro Minute – vorpoliert. Dabei entsteht durch den Abrieb des Polierstoffs viel Feinstaub, der jedoch von den Absaugvorrichtungen an den Polierscheiben abgesaugt wird.

Rückenschmerzen als Folge des Arbeitsprozesses

Zudem mussten Beschäftigte die Stange aus unterschiedlichen Positionen mit gleichmäßigem Druck gegen die rotierende Polierscheibe halten, um ein einheitliches Polierergebnis zu erreichen. Dabei mussten sie ihren Körper teilweise verdrehen oder in einer starren Haltung verharren. Das Ergebnis: Die Beschäftigten klagten immer wieder über Rückenschmerzen.

Jetzt befinden sich – dank einer Idee von Ralf Gärtner – über der Lagerung eine Art große Gabel sowie rechts und links jeweils ein Sicherungsbolzen mit Federdruck, die das Herausspringen der Stange verhindern. Die Höhe der Stange ist außerdem durch ein Gestell auf die ideale Position an der Polierscheibe eingestellt. Das verhindert, dass die Stange mit den zur Politur vorgesehenen Zügen in einer falschen Position in die rotierende Polierscheibe gezogen wird. Beschäftigte an der Poliervorrichtung – die bei der Arbeit auf einer großen Metallplatte stehen, die mit dem Gestell verbunden ist und ein Verrutschen verhindert – hätten sich sonst erhebliche Verletzungen zuziehen können. Entsprechende Arbeitsunfälle hat es früher bereits gegeben.

Die Polierarbeit der Beschäftigten bei der Gebrüder Alexander Musikinstrumentenfabrik ist also noch sicherer geworden. Für den Entstehungsprozess der Metallblasinstrumente ist sie ebenso essentiell wie alle anderen Arbeitsschritte. Kein Instrument verlässt das Unternehmen, bevor es nicht schön glänzt. Damit die Optik dem Klang auch in nichts nachsteht.

Stefan Thissen

→ info

- Übersichtsseite Musikinstrumentenbau: www.bgetem.de, Webcode 16716393

Diesen Beitrag teilen