Ausgangspunkt für gesündere Arbeitsbedingungen ist eine Ortsanalyse: An welchen Arbeitsplätzen im Unternehmen bestehen Gestaltungsprobleme? Dazu ist es wichtig, einen Blick für solche Schwierigkeiten zu entwickeln. Beurteilungsverfahren wie etwa die Leitmerkmalmethoden helfen zu verstehen, ob an einem Arbeitsplatz Handlungsbedarf besteht. Wenn die Leitmerkmalmethoden bei der Neugestaltung eines Arbeitsplatzes angewandt werden, lassen sich bereits relativ früh geeignete Maßnahmen ergreifen.

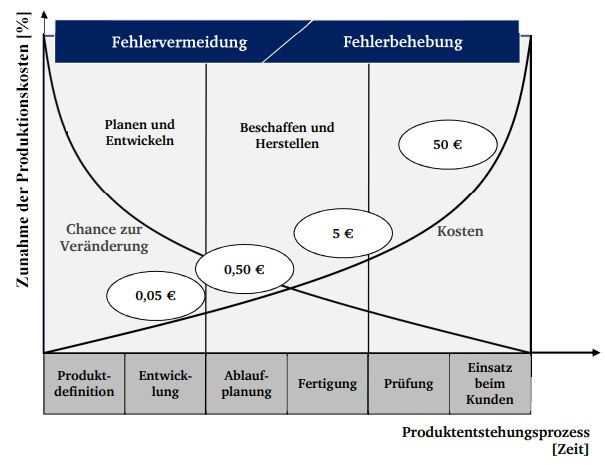

Die nachträgliche Veränderung eines bestehenden Arbeitsplatzes ist jedoch vergleichsweise teuer. Und nicht immer lässt sich – zum Beispiel durch einfaches Bereitstellen einer Hebehilfe – eine wirksame, nachhaltige Lösung des Problems finden.

Dem Ergonomie-Verantwortlichen der Firma Vorwerk, Holger Blum, fiel in der Staubsaugerproduktion mithilfe des Beurteilungsverfahrens EAWS (Ergonomic Assessment Worksheet) ein Arbeitsplatz auf, bei dem wegen ungünstiger Körperhaltung und hoher Finger-Handkräfte Handlungsbedarf offensichtlich war: Beim Verlegen zweier Kabelbäume mit den Fingern – in jeweils einer Nut im Gehäuseunterteil – musste die Mitarbeiterin den hinteren Kabelbaum mit stark angehobenen Armen eindrücken.

Eine Lösung des Problems war durch Umgestaltung des verketteten Arbeitsplatzes in der Fertigung selbst nur schwer möglich, sie entstand letztlich in einem Gespräch mit der Konstruktionsabteilung. In Zusammenarbeit mit dem Konstrukteur fassten die zuständigen Beschäftigten beide Kabelbäume zu einem zusammen und verbreiterten eine Nut. Die andere Nut war nun nicht mehr nötig.

Da Vorwerk die Kabelbäume zukauft, mussten auch noch der Einkauf und ein Lieferant einbezogen sowie eine Form des Spritzgussteils angepasst werden. Die kleine, konstruktive Änderung des Produktes löste jedoch die beiden Gestaltungsprobleme auf einen Schlag und verbesserte so den Arbeitsplatz.

Dieser Prozess nahm zwar eine gewisse Zeit in Anspruch, aber der für Staubsauger und den Thermomix bekannte Wuppertaler Haushaltsgerätehersteller löst regelmäßig alte Modelle durch neue ab. Dadurch fällt eine solche Umgestaltung leicht. Es kann also sinnvoll sein, wenn Arbeitsplaner sich regelmäßig mit der Konstruktionsabteilung austauschen und unter Umständen sogar an deren Planungsrunden bei der Modellpflege teilnehmen.

Schöner Nebeneffekt dieser frühzeitigen Einbindung in den Konstruktionsprozess: unnötige Kosten werden vermieden. Durch das Beheben von Gestaltungsfehlern bereits in der Planungsphase lassen sich aufwendige und kostenintensive Arbeitsplatzumgestaltungen während der laufenden Produktion umgehen. Der Autohersteller Volkswagen hat dazu vor einiger Zeit eine Schätzung vorgenommen. Ergebnis: Die Kosten steigen um den Faktor 100, wenn ein Planungsfehler erst in der Fertigung auffällt und nachträglich behoben werden muss (vgl. Abb. 2). Es ist daher auch wirtschaftlich sinnvoll, die richtigen Personen an geeigneter Stelle in die Planung mit einzubinden.

Ergonomie-Koordinator Blum sorgte mit seinem Team zudem dafür, dass im gesamten Produktionsbereich Produkte von höchstens zehn Kilogramm Gewicht zu handhaben sind. Bei diesem Höchstgewicht ist das Risiko einer körperlichen Überbeanspruchung von Grund auf flächendeckend reduziert, außerdem ist der Arbeitsplatz dadurch für Männer und Frauen gleichermaßen gut gestaltet. Laut der „Leitmerkmalmethode Heben, Halten Tragen“ lässt sich dieses Gewicht bei guten Rahmenbedingungen bis zu 100-mal pro Schicht ohne langfristige Körperschäden heben.

Es fiel nicht in allen Unternehmensbereichen leicht, diese Vorgabe durchzusetzen, räumt Blum ein – zumal mit ihr auch Kostensteigerungen verbunden waren. Hier brauchte es Überzeugungsvermögen und Ausdauer, da sich die Mehrkosten für Ausfalltage nicht einfach gegenrechnen lassen. Am Ende war Holger Blum jedoch erfolgreich und hatte mit einer einfachen organisatorischen Maßnahme eine flächendeckende Wirkung erzielt.

Torsten Wagner

→ info

- Wenn auch Sie mit dem Gedanken spielen, Ergonomie mit System in Ihrem Unternehmen zu etablieren: Die Tipps aus der Handlungshilfe „Ergonomie in der Industrie – aber wie?“ (INQA) sind ein guter Einstieg. Bei Fragen können Sie sich auch gern an die BG ETEM wenden: inqa.de (PDF)

- Ergochecker: www.bgetem.de, Webcode M21573760

- Übersichtsseite Ergonomie: www.bgetem, Webcode 13658094

- Podcast-Folge Muskel-Skelett-Belastungen: www.bgetem.de, Webcode 15539818

- Lesen Sie auch zur Gefährdungsbeurteilung Muskel-Skelett-Belastungen: Für Entspannung sorgen, aus etem 2.2022

Diesen Beitrag teilen