Die Anzahl der Textilbetriebe wie auch der Textilmaschinenhersteller ist rückläufig. Daher sind einige Betriebe gezwungen, für ihre Erfordernisse geeignete Maschinen selbst zu entwickeln und zu erproben oder vorhandene Maschinen umzubauen.

In diesem Fall wurde eine Anlage geplant, gebaut und im Versuch betrieben, um eine Fadenschar mit ovalen Bändern einseitig zu beschichten. Bis auf eine Maschine waren alle Teile der Anlage Eigenbauten.

Wegen des Sicherheitskonzepts wurde mit einer Beraterfirma zusammengearbeitet. Die Anlage wurde über einen längeren Zeitraum immer mal wieder versuchsweise betrieben und entsprechend verändert.

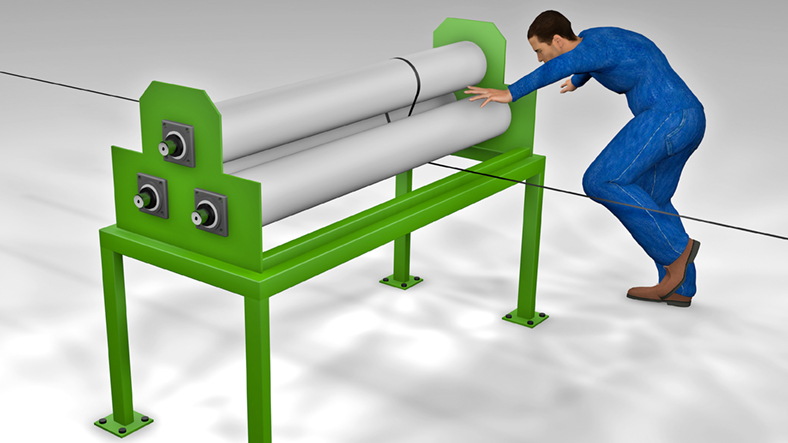

Bei einer der selbst gefertigten Maschinen handelte es sich um ein Abzugswerk mit lediglich drei Walzen. Jede Walze wurde angetrieben. Es war eine Walzeneinzugsstelle vorhanden. Der Abstand der Walzen betrug ca. 40 Millimeter voneinander. Die Produktionsgeschwindigkeit lag bei lediglich acht Metern pro Minute. Die Maschine war etwas über einen Meter breit.

Da sich die Maschine noch in der Entwicklung befand, hat man eine Plexiglashaube geschaffen, die einfach über die Walzen aufzusetzen war – also eine Art Schutzhaube. Darüber hinaus waren Warnzeichen angebracht.

Zum Unfallzeitpunkt lief ein Versuch, um zu ermitteln, wie viele Meter beschichteter Faden auf eine Spule gewickelt werden konnte. Es wurde lediglich ein Faden beschichtet. Die als Übergangslösung gefertigte Schutzhaube war nicht aufgesetzt.

Wegen der Corona-Pandemie galten getrennte Pausenzeiten. Daher wurde die Anlage in bestimmten Zeiträumen allein betrieben. Zu dieser Zeit ging der Maschinenführer am Abzugswerk vorbei. Ihm wurde plötzlich schwarz vor Augen, er fiel mit Hand und Arm in die ungesicherte Einzugsstelle. Die Maschine zog den Arm bis zum Ellenbogen ein.

Der Maschinenführer konnte sich nicht selbst befreien. Sein lautes Rufen machte den Schichtleiter aufmerksam, der die Maschine abstellte. Erst die Feuerwehr konnte den Verletzten mithilfe einer Flex aus seiner misslichen Lage befreien. Er erlitt einen Knochenbruch und massive Hautverletzungen.

Welche Arbeitsschutzmaßnahmen waren zum Unfallzeitpunkt unzureichend?

- Die Schutzhaube war zwar im Betrieb vorhanden, jedoch nicht in Schutzposition. Laut Verletztem wurde die Maschine in der Regel ohne die Haube betrieben. → unzureichende Unterweisung sowie mangelnde Aufsicht

- Wäre die Schutzhaube elektrisch verriegelt gewesen, hätte sich der Unfall nicht ereignet. → konstruktiver Fehler

- Lange Zeit, um den Verletzten zu bergen. → fehlende Notfallplanung

Es handelte sich um eine Prototypenanlage, die nur immer mal wieder betrieben wurde. Die Produktionsgeschwindigkeit war eher gering. Eine nicht verriegelte Schutzhaube war vom Betrieb gefertigt worden. Trotzdem ist es durch eine plötzliche Gesundheitsstörung des Maschinenführers, die jeden treffen kann, zu einem folgenschweren Unfall gekommen.

Auch Anlagen und Maschinen im Versuchsbetrieb müssen unabhängig von der Betriebsdauer stets den Vorschriften nach gesichert sein.

Dieter Kaufel

Was gilt für Eigenbaumaschinen?

|

Übersicht über Herstellerpflichten (MRL) |

Übersicht Pflichten nach BetrSichV |

|---|---|

|

Der Arbeitgeber darf nur solche Arbeitsmittel zur Verfügung stellen und von den Beschäftigten verwenden lassen, die für den vorgesehenen Einsatz geeignet und sicher sind. |

|

|

Risikobeurteilung |

Gefährdungsbeurteilung durchführen (um sicherzustellen, dass die oben genannte Anforderung erfüllt wird). Bei einer Eigenbaumaschine erfordert die Gefährdungsbeurteilung ein ebenbürtiges Niveau wie die Risikobeurteilung eines Herstellers und muss sich am aktuellen Stand der Technik orientieren. „Risikobeurteilung“ und „Gefährdungsbeurteilung“ sind somit eigentlich dasselbe. |

|

Grundlegende Sicherheits- und Gesundheitsschutzanforderungen umsetzen (Anhang 1 MRL). Hilfreiche Sicherheitsnormen siehe separate Auflistung. |

Die als erforderlich ermittelten Schutzmaßnahmen umsetzen |

|

Technische Unterlagen verfügbar halten. Das sind z. B. Konstruktionszeichnungen, Berechnungen, Risikobeurteilung, Entscheidungsgründe für die getroffenen Schutzmaßnahmen, die aus den Risiken und Schutzmaßnahmen für einen sicheren Umgang mit der Maschine resultierende Betriebsanleitung. |

Schriftliche Dokumentation der Gefährdungsbeurteilung nach BetrSichV, die in diesem Fall gleiches Niveau wie die Technischen Unterlagen des Herstellers haben sollte |

|

Betriebsanleitung beifügen. |

Schriftliche Betriebsanweisung nach §12 (2) BetrSichV kann bei ebenbürtigen Niveau der Betriebsanleitung entsprechen |

|

Konformitätsbewertungsverfahren durchführen |

|

|

Konformitätserklärung ausstellen |

|

|

CE-Kennzeichnung anbringen |

|

|

Wirksamkeit der Schutzmaßnahmen überprüfen. Ggf. sind Anpassungen bei den erforderlichen Maßnahmen und somit Anpassungen der Gefährdungsbeurteilung und der Betriebsanweisung erforderlich. |

Überblick Sicherheitsnormen

Bei der Erfüllung der in Anhang 1 definierten Sicherheits- und Gesundheitsschutzanforderungen sind Sicherheitsnormen hilfreich. Diese Sicherheitsnormen sollten Sie kennen.

Hier eine kleine Auswahl besonders wichtiger Normen:

- EN ISO 12100 „Sicherheit von Maschinen - Allgemeine Gestaltungsleitsätze – Risikobeurteilung und Risikominderung“

- DIN EN ISO 14120 „Sicherheit von Maschinen – Trennende Schutzeinrichtungen – Allgemeine Anforderungen an Gestaltung und Bau von feststehenden und beweglichen trennenden Schutzeinrichtungen“

- EN ISO 13857 „Sicherheit von Maschinen – Sicherheitsabstände gegen das Erreichen von Gefährdungsbereichen mit den oberen und unteren Gliedmaßen“

- DIN EN ISO 13855 „Sicherheit von Maschinen – Anordnung von Schutzeinrichtungen im Hinblick auf Annäherungsgeschwindigkeiten von Körperteilen“ (beschreibt den sicheren Einsatz von nicht trennenden Schutzeinrichtungen, z. B. Lichtschranken Schaltmatten usw.)

- Normenreihe EN ISO 11111 „Textilmaschinen – Sicherheitsanforderungen“

Was gilt für den Probebetrieb von Maschinen?

Im Zuge der Entwicklung einer Maschine kann ein Probebetrieb mit eingeschränkten Schutzmaßnahmen erforderlich sein. Die Maschinenrichtlinie befasst sich nicht mit Risiken in der Entwicklungsphase. Ihr Ziel ist das abschließende Inverkehrbringen sicherer Maschinen für den Endkunden.

In Deutschland gilt aber bei Probebetrieb die Betriebssicherheitsverordnung. Sie dient dem Schutz der Beschäftigten sowohl beim Maschinenhersteller als auch beim Eigenbauer. Die Gefährdungen sind vom Arbeitgeber zu beurteilen und geeignete Maßnahmen festzulegen, damit bei einem solchen Probebetrieb niemand zu Schaden kommt.

- Welche Gefährdungen bestehen?

- Welche technischen Schutzmaßnahmen nach Stand der Technik sind geeignet (z. B. trennende Schutzeinrichtungen)?

- Dort wo technische Schutzmaßnahmen nicht oder nur teilweise möglich sind:

- Welche Ersatzmaßnahmen sind zu treffen, um die Sicherheit zu gewährleisten? (z. B. Sonderbetrieb mit Totmanntaster und reduzierter Geschwindigkeit?)

- Welche Qualifikation der beteiligten Mitarbeiter ist erforderlich?

- Ist Aufsicht durch zweite Person sichergestellt? (Keinesfalls Alleinarbeit bei Versuchen mit unvollständigen technischen Schutzeinrichtungen!)

- Sind Unbefugte zuverlässig ferngehalten?

Bei der Festlegung der Maßnahmen gilt das TOP-Prinzip, ausgehend von technischen Schutzmaßnahmen nach dem aktuellen Stand der Technik. Die Notwendigkeit, das Schutzniveau abzusenken, ist in der Gefährdungsbeurteilung zu begründen und durch Festlegung organisatorischer und persönlicher Schutzmaßnahmen auszugleichen.

→ info

- publikationen.dguv.de

- Die Informationsschrift FBHM-016 „Probebetrieb von Maschinen und maschinellen Anlagen“ der DGUV finden Sie unter publikationen.dguv.de, Webcode p012868

Diesen Beitrag teilen