Die Firma Parsch Schläuche Armaturen GmbH & Co. KG hat ihren Stammsitz in Ibbenbüren, produziert und versendet dort Spezialschläuche und Armaturen. Zu den Kunden zählen unter anderen die Feuerwehr und die Industrie sowie die Schifffahrts- und Bergbaubranche.

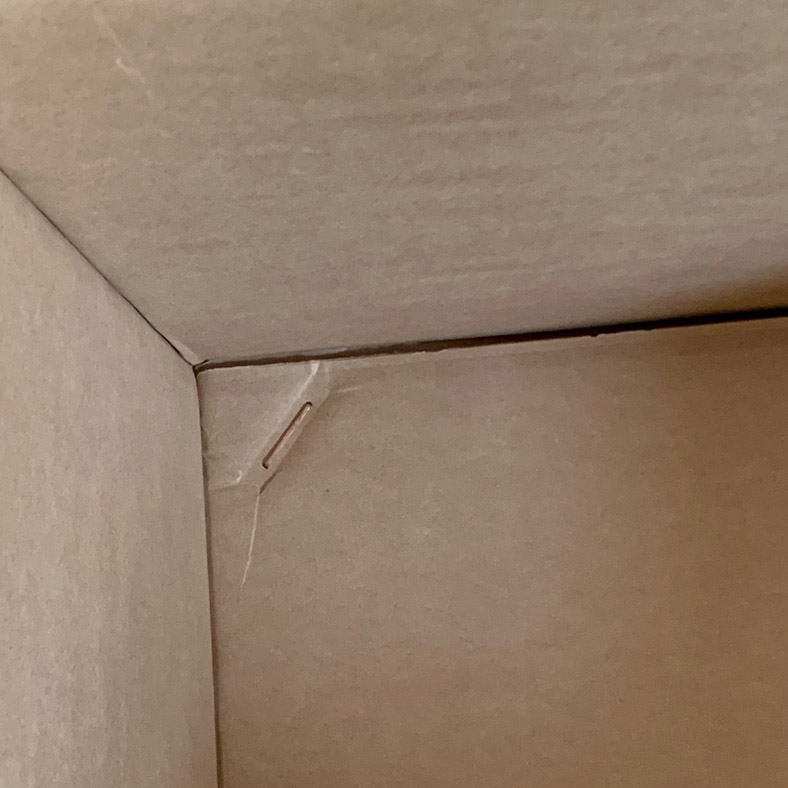

Für den Versand gewichtiger Schläuche und Armaturen nutzt das Unternehmen große Kartons. Diese müssen auf Einweg-Holzpaletten fixiert werden, damit Pakete beim Be- und Entladen von schweren Feuerwehrschläuchen nicht auf der Palette herum- oder sogar herunterrutschen. Eine Umreifung sichert die Kartons auf der Palette zusätzlich, wenn mehrfaches Umladen erforderlich ist. Aber allein für das Befüllen der Pakete ist eine Befestigung an der Palette unabdingbar. Die überwiegende Zahl der Kunden, insbesondere für den Export, wird von Parsch mit dieser Verpackungsmethode beliefert.

Am Anfang war Hammer und Nagel

Lange Zeit kletterte ein Mitarbeiter in den jeweiligen Karton, um ihn für den Transport manuell auf der Palette festzunageln. Das barg allerdings Unfallgefahren: In unbequemer Haltung und bei schlechten Lichtverhältnissen am Boden des Kartons ist ein Nagel schnell einmal verfehlt.

Die Idee ist gut, aber …

Vertriebsmitarbeiter Holger Herda hatte auf einer Messe ein pneumatisches Nagelgerät gesehen. Ihm kam dabei die Idee, dass man damit auch Kartons auf Paletten befestigen und so das unfallträchtige, manuelle Hämmern ersetzen könnte. Herda trug seinen Verbesserungsvorschlag dem Betriebsleiter Daniel Gollenbeck vor. Dieser prüfte die Idee zusammen mit Jürgen Weyer, Fachkraft für Arbeitssicherheit. Das Ergebnis: Ein Nagelgerät ist ebenfalls unhandlich und potenziell gefährlich. Zusätzlich werden ein Druckluftanschluss und ein Druckluftschlauch benötigt, was wiederum weitere Stolpergefahren mit sich bringt. Darüber hinaus hätte der Mitarbeiter immer noch in den Karton klettern müssen, um ihn zu befestigen. Ergonomisch hätte dies keine Verbesserung dargestellt.

Verbesserungsvorschlag weiterentwickelt

Die Idee eines Handtackers erschien grundsätzlich gut, aber sein Einsatz war auch nicht sicherer als der Hammer. Versandmitarbeiter Alexander Rausch und Einkaufmitarbeiter Dennis Kampe entwickelten fünf bis sechs weitere Lösungsansätze und identifizierten den großen Handtacker schließlich als optimales Gerät für die Aufgabe. Das Entwicklungsteam suchte im nächsten Schritt nach Möglichkeiten, das Klammergerät gefahrloser einsetzbar zu machen. Jürgen Weyer baute schließlich in der firmeneigenen Schlosserei einen Teleskopstiel an den Handtacker, sodass man für das Befestigen der Kartons nicht mehr in den Karton klettern müsste. Die Bedienung war jetzt von außerhalb möglich. Damit konnte das Gerät sowohl zum ergonomischen als auch sicheren Arbeiten beitragen.

Im Team entwickelt es sich erfolgreicher

Das Beispiel der Firma Parsch zeigt eindrucksvoll, wie Innovationen für Arbeitssicherheit entstehen können. Ein Mitarbeiter hat eine zufällige, aber grundlegende Idee zur Verbesserung eines nicht optimalen Arbeitsschrittes im Hinblick auf die Arbeitssicherheit. Diese Idee wird von einem Team innerhalb der Firma aufgegriffen, weiterentwickelt und schließlich praktisch umgesetzt. Durch die gemeinsame Arbeit konnte eine sichere Lösung geschaffen werden, die nun in der Praxis viele Vorteile zeigt.

Die BG ETEM belohnt innovative Ideen zur Prävention

Der modifizierte Handtacker mit Langstiel zum Befestigen von Kartons auf Holzpaletten eliminiert sowohl die Unfall-, Sturz- als auch die allgemeine Verletzungsgefährdung. Darüber hinaus schafft er ergonomische Verbesserungen und physische Erleichterungen für die Versandmitarbeiter. Damit zeigt sich diese Innovation als geeignet, beim nächsten Präventionspreis der BG ETEM teilzunehmen.

Mit dem Präventionspreis 2022 wird die BG ETEM wieder Maßnahmen und Projekte auszeichnen, die das Potenzial haben, Sicherheit und Gesundheit bei der Arbeit voranzubringen. Eine Teilnahme lohnt doppelt: Sicherheit und Gesundheit profitieren neben lukrativen Preisen. Bis zu 10.000 Euro erhalten prämierte Projekte.

→ info

Weitere Informationen zum Thema finden Sie hier:

Diesen Beitrag teilen