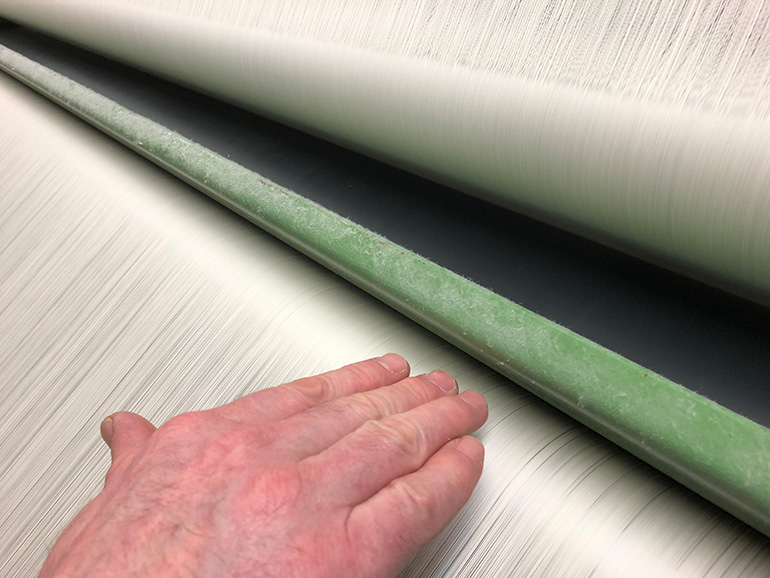

Bei der Stoffherstellung werden vor dem Weben Anlagen benötigt, die einen sauberen Fadenlauf und ein qualitätsgerechtes Gewebebild garantieren. Eine solche ist die Schlichtmaschine. Vor dem Webprozess wird zur Stärkung der Kettfäden ein Schutzfilm aufgebracht - die sogenannte Schlichte. Das Schlichtemittel soll die Garne vor Aufspleißen und Durchscheuern beim Weben schützen. Mehrere hundert Kettfäden durchlaufen parallel einen meist mit Stärke gefüllten Schlichtetrog.

Der Unfall

Ein Maschinenbediener versuchte bei laufendem Betrieb, die Kettfäden am Einlauf zum Schlichtetrog mit der Hand zu richten. Dabei geriet er in den Einlaufspalt zwischen Welle und Notbefehlseinrichtung (NBE), eine über die gesamte Maschinenbreite wirkende Schaltleiste. Die schmerzhaften Folgen: Die Haut am Handrücken des Verletzten wurde abgezogen.

Die Ursache

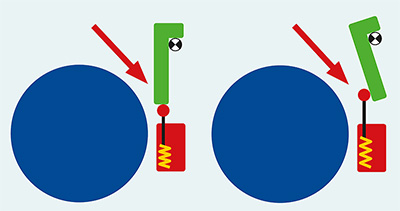

Die Rückholfeder des Schaltstößels im NBE-Schalter war gebrochen, sodass die Maschine nicht abschaltete (siehe Zeichnung). Bei regelmäßiger Kontrolle der Funktionsfähigkeit und turnusmäßiger Prüfung des Schalters hätte der Fehler erkannt und der Unfall verhindert werden können.

Die Lösung

Regelmäßige Kontrollen und Prüfungen der Funktionsfähigkeit von Schutz- und Sicherheitseinrichtungen (SSE) sind wichtiger Bestandteil eines nachhaltigen Arbeitsschutzes.

Die Regelungen für die Prüfung nehmen in der Betriebssicherheitsverordnung einen breiten Raum ein. Die Paragrafen 14 bis 17 sowie die Anhänge 2 und 3 beschreiben detailliert Prüfvorschriften für

- Arbeitsmittel allgemein,

- besondere Arbeitsmittel nach Anhang 3,

- zusätzlich für überwachungsbedürftige Anlagen, im Speziellen:

- Aufzugsanlagen,

- Explosionsgefährdungen,

- Druckanlagen.

Die drei Prüfkriterien für Arbeitsmittel sind dabei im Wesentlichen:

- Prüfung vor erstmaliger Benutzung von Arbeitsmitteln, wenn die Sicherheit von Montagebedingungen abhängt.

- Wiederkehrende Prüfungen bei allen Arbeitsmitteln, die Schäden verursachenden Einflüssen (zum Beispiel Verschleiß) unterliegen.

- Außerordentliche Prüfung ist unverzüglich zu veranlassen, wenn bei außergewöhnlichen Ereignissen (insbesondere Unfällen, Naturereignissen, längere Nichtverwendung) Schäden am Arbeitsmittel entstanden sind.

Die Schwierigkeit in der Praxis: Nur noch wenige Vorschriften regeln eine konkrete Vorgehensweise bei Prüfungen – zum Beispiel bezüglich Fristen, Umfang oder Qualifikation der Prüfer. Eine Ausnahme bildet die DGUV Vorschrift 3 über die Prüfung von elektrischen Anlagen und Betriebsmitteln. Sie schreibt konkrete Prüffristen vor. Für die meisten Arbeitsmittel jedoch sind die Prüfung und Kontrolle anhand der Gefährdungsbeurteilung selbst vom Unternehmen festzulegen.

Hilfe für die Praxis

Eine gute Orientierung gibt die im Jahr 2019 überarbeitete Technische Regel für Betriebssicherheit TRBS 1201 „Prüfungen und Kontrollen von Arbeitsmitteln und überwachungsbedürftigen Anlagen“. Gut beraten ist, wer diese Regel als Grundlage für seine Prüfstrategie im Unternehmen nutzt. Die Begründung gibt die Regel selbst: „Bei Einhaltung der Technischen Regeln kann der Arbeitgeber insoweit davon ausgehen, dass die entsprechenden Anforderungen der Verordnung erfüllt sind. Wählt der Arbeitgeber eine andere Lösung, muss er damit mindestens die gleiche Sicherheit und den gleichen Gesundheitsschutz für die Beschäftigten erreichen.“

Die TRBS 1201 konkretisiert die Betriebssicherheitsverordnung (BetrSichV) im Hinblick auf

- die Ermittlung und Festlegung von Art, Umfang und Fristen erforderlicher Prüfungen sowie deren Durchführung,

- die Verfahrensweise zur Bestimmung der mit der Prüfung zu beauftragenden Person oder zugelassenen Überwachungsstelle,

- die Ermittlung und Festlegung der erforderlichen Kontrollen und deren Durchführung und

- die Erstellung der erforderlichen Aufzeichnungen oder Bescheinigungen.

Prüfen oder kontrollieren?

Erstmals werden in der TRBS die Begriffe „Prüfung“ und „Kontrolle“ genau definiert.

Prüfung ist der Vergleich zwischen dem „Sollzustand“ und dem „Istzustand“ des Arbeitsmittels. Prüfungen erfordern den Einsatz spezieller Prüfgeräte sowie umfangreiche Kenntnisse der Prüfer.

Kontrolle ist die Feststellung offensichtlicher Mängel an einem Arbeitsmittel. Das können dafür unterwiesene Beschäftigte auch ohne spezielle Fachkenntnisse ausführen – vorausgesetzt, sie sind in der Lage, den sicherheitsgerechten Zustand einzuschätzen. Grundlage dafür ist die Gefährdungsbeurteilung. Darin wird festgehalten, wann welche Arbeitsmittel von wem und in welchem Umfang einem Sicherheitscheck zu unterziehen sind.

Feststellung der sicherheitsgerechten Verfügbarkeit eines Arbeitsmittels

Prüfung

Die Prüfung eines Arbeitsmittels umfasst

- die Ermittlung des Istzustandes,

- den Vergleich des Istzustandes mit dem Sollzustand sowie

- die Bewertung der Abweichung des Istzustandes vom Sollzustand.

Kontrolle

- Feststellung offensichtlicher Mängel, die die sichere Verwendung beeinträchtigen können (zum Beispiel fehlende Schutzeinrichtung, fehlende Wirkung von Schutzmaßnahmen)

- regelmäßige Kontrolle der Funktionsfähigkeit von Sicherheitseinrichtungen

- erfolgt ohne oder mit einfachen Hilfsmitteln

Basis Gefährdungsbeurteilung

Der Sollzustand ist der vom Arbeitgeber festgelegte sichere Zustand des Arbeitsmittels. Grundlage hierfür ist die Gefährdungsbeurteilung. Zu berücksichtigen sind dabei unter anderem Rechtsvorschriften und technische Regeln mit Anforderungen an Arbeitsmittel, Funktion des Arbeitsmittels, Herstellerspezifikationen oder das Schutzkonzept von Anlagen.

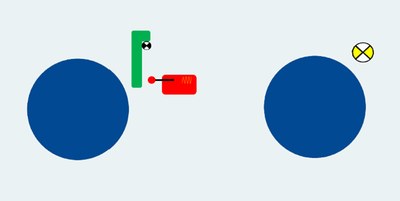

Der Istzustand ist der durch die Prüfung festgestellte Zustand des Arbeitsmittels. Werden dabei Abweichungen vom Sollzustand, also Mängel, festgestellt, die eine Gefährdung von Beschäftigten und bei überwachungsbedürftigen Anlagen auch anderer Personen im Gefahrenbereich erwarten lassen, dürfen die Arbeitsmittel so lange nicht verwendet werden, bis die Mängel beseitigt sind und eine erneute Prüfung keine Abweichungen mehr vom Sollzustand erkennen lässt.

Die Prüfung besteht aus einer Ordnungsprüfung und einer technischen Prüfung.

Bei der Ordnungsprüfung werden Vollständigkeit und Richtigkeit der notwendigen Unterlagen überprüft, zum Beispiel

- ob das Arbeitsmittel entsprechend Gefährdungsbeurteilung verwendet wird,

- die technischen Unterlagen mit der Ausführung übereinstimmen oder

- die von der Behörde entsprechend des Genehmigungsbescheides erteilten Auflagen eingehalten sind.

Die technische Prüfung ist der praktische Teil, bei dem unter den erforderlichen technisch-organisatorischen Rahmenbedingungen, gegebenenfalls verbunden mit Zerlegung des Arbeitsmittels, die Übereinstimmung zwischen Soll- und Istzustand ermittelt wird. Im Regelfall sind hierfür teils aufwendige Messeinrichtungen notwendig.

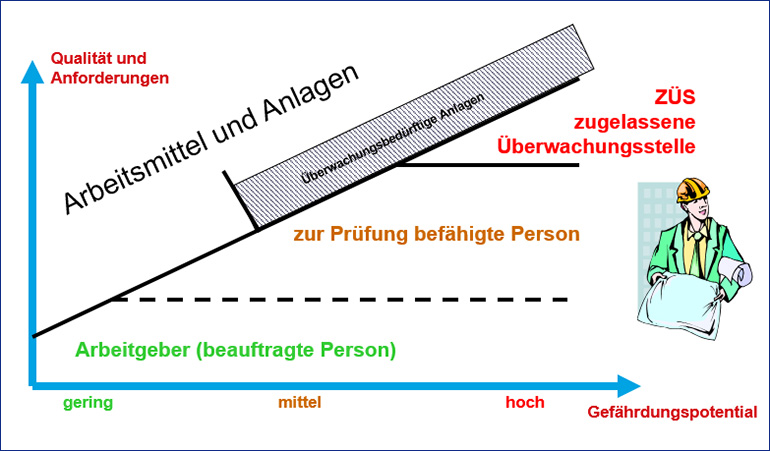

Befähigte Personen

Prüfungen dürfen nur von Personen durchgeführt werden, die entsprechend qualifiziert sind und über Erfahrungen und aktuelle Kenntnisse zu den einschlägigen Vorschriften verfügen. Die konkreten Anforderungen sind in der TRBS 1203 „Zur Prüfung befähigte Personen“ dokumentiert. Steht eine solche Qualifikation im eigenen Betrieb nicht zur Verfügung, muss das Unternehmen einen externen Dienstleister mit der Prüfung beauftragen.

Einteilung einer Prüfberechtigung

Einfacher sind Kontrollen zu handhaben. Eine Unterweisung befähigt geeignete Mitarbeiterinnen und Mitarbeiter, den betriebssicheren Zustand der Arbeitsmittel festzustellen. Auch hier bildet die Gefährdungsbeurteilung die Grundlage, wann welche Arbeitsmittel von wem in welchem Umfang einem „Sicherheitscheck“ zu unterziehen sind.

Funktionsfähigkeit gewährleisten

Die Funktionsfähigkeit von Schutz- und Sicherheitseinrichtungen (SSE) muss regelmäßig kontrolliert werden. Beispiele für zu kontrollierende Einrichtungen:

- Bremsen an Flurförderzeugen bei Beginn jeder Arbeitsschicht,

- Wirksamkeit von Schaltleisten und Reißleinen, die ein gesichertes Stillsetzen der gefahrbringenden Bewegung vor Erreichen der Gefahrstelle garantieren,

- Zweihand-Schaltungen bei Beginn jeder Arbeitsschicht,

- Arretierung der Spreizsicherung von Stehleitern vor jeder Verwendung.

Eine regelmäßige Kontrolle ist dann nicht möglich, wenn das Auslösen der SSE diese zerstören würde (zum Beispiel Berstscheibe, Airbag) oder nur durch Herbeiführen eines unzulässigen Betriebszustands erreicht werden könnte (zum Beispiel Überfüllung eines Behälters zur Kontrolle einer Überfüllsicherung). In diesen Fällen wäre dann zu kontrollieren, ob die Einbaubedingungen weiter eingehalten sind und die SSE sich in dem nach der Gefährdungsbeurteilung festgelegten Zustand befinden.

|

Prüfung nach § 14 BetrSichV |

Prüfung nach § 15 und Anhang 3 BetrSichV |

Kontrolle |

|---|---|---|

|

alle Angaben nach § 17 BetrSichV zusätzlich: Anlass der Prüfung

|

keine Dokumentationspflicht |

|

Aufbewahrungsfrist |

||

| bis zur nächsten Prüfung | gesamte Verwendungsdauer | |

Fazit

Ein kurzes Auslösen der Schutzeinrichtung an der Schlichtmaschine bei Stillstand hätte genügt, um festzustellen, dass der Schalter fehlerhaft war. Macht man das in regelmäßigen Abständen – zum Beispiel bei Partiewechsel –, wäre die Hand des Bedieners heil geblieben. Letztlich war aber auch die Schalterfunktion unzureichend. Bei Bruch der Rückholfehler dürfte die Maschine gar nicht in Betrieb gehen.

SSE sollen verhindern, dass Beschäftigte an Gefahrenstellen einen Unfall erleiden. Bevor ein Körperteil die Gefahrstelle erreicht, muss die gefahrbringende Bewegung abschalten. Das funktioniert nur bei intakter SSE. Deshalb sind diese regelmäßig auf ihre Funktionsfähigkeit hin zu kontrollieren und ihre dauerhafte Wirksamkeit ist zu prüfen. Der Unternehmer oder die Unternehmerin ist verpflichtet, die Kontroll- und Prüfbedingungen anhand der Gefährdungsbeurteilung festzulegen.

Dr. Ronald Unger

→ info

Medien zum Thema "Messen" und "Prüfungen":

- Technische Regeln für Betriebssicherheit TRBS 1201 „Prüfungen und Kontrollen von Arbeitsmitteln und überwachungsbedürftigen Anlagen“: www.baua.de, Suche TRBS 1201

- Technische Regeln für Betriebssicherheit TRBS 1111 „Gefährdungsbeurteilung“ Abschnitt 4.6 „Ermittlung von Art und Umfang erforderlicher Prüfungen und der Voraussetzungen der zur Prüfung befähigten Personen, Festlegung des Soll-Zustandes des Arbeitsmittels“: www.baua.de, Suche TRBS 1111

- DGUV Information 203-070: „Wiederkehrende Prüfungen ortsveränderlicher elektrischer Arbeitsmittel“: www.bgetem.de, Webcode M18921147

- DGUV Information 203-071: „Wiederkehrende Prüfungen ortsveränderlicher elektrischer Arbeitsmittel – Organisation durch den Unternehmer“: www.bgetem.de, Webcode M18361900

- DGUV Information 203-072: „Wiederkehrende Prüfungen elektrischer Anlagen und ortsfester elektrischer Betriebsmittel – Fachwissen für Prüfpersonen“: www.bgetem.de, Webcode M18643524

- DGUV Information 209-030: „Pressenprüfung“: www.bgetem.de, Webcode M18142454

- S012 „Leiternprüfbuch“: www.bgetem.de, Webcode M18815311

Diesen Beitrag teilen