Eigentlich war nur eine Sichtkontrolle geplant: Ein Schredder in einem Betrieb zeigte nur eingeschränkte Leistung, daher wurde eine Analyse der Störung beauftragt. Ein Mitarbeiter sollte die Maschine inspizieren und die für eine eventuelle Reparatur notwendigen Ersatzteile festlegen.

Der Beschäftigte schaltete den Schredder aus und schraubte die Maschinenabdeckung ab. Beim Blick ins Innere der Maschine entdeckte er in den Greif- und Messerwellen verfangene Papierreste – und griff hinein, um sie zu entfernen. Allerdings hatte er den Schredder nicht gegen Wiedereinschalten gesichert. Das hatte schwere Folgen für ihn - denn genau in dem Moment, als er in die Maschine griff, kehrte der Maschinenführer zum Schredder zurück.

Dieser wusste nichts von der Inspektion, konnte den Mitarbeiter vom Bedienpult aus nicht sehen – und schaltete den Schredder ein. Der erfasste die rechte Hand sowie den Arm des Maschinen-"Inspekteurs". Die Folge: schwere Schnitt- und Quetschverletzungen an der Hand und am Arm. Der Maschinenführer hörte die Schreie des Unfallopfers und drückte den Not-Aus des Schredders.

Im Jahr 2021 ereigneten sich in Mitgliedsbetrieben der BG ETEM 2.125 Unfälle im Zusammenhang mit Arbeiten an Maschinen und Anlagen. Etwa 20 Prozent dieser Unfälle lassen sich Instandhaltungsarbeiten zuordnen, insbesondere Reinigungsarbeiten und Störungsbeseitigungen. Die Versicherten wurden bei der jeweiligen Tätigkeit am häufigsten eingeklemmt beziehungsweise gequetscht oder hatten Kontakt mit scharfen Gegenständen.

Seminar der BG ETEM

Aufgrund des hohen Unfallgeschehens bietet die BG ETEM seit Herbst 2021 branchenübergreifend das Seminar „Instandhaltung in Fertigungsbetrieben planen und sicher durchführen“ (Seminarnummer 433) an – ausdrücklich auch für die Branche Druck und Papierverarbeitung. Ziel des Seminars ist es, mit den Teilnehmerinnen und Teilnehmern praxisgerechte Lösungsansätze für Instandhaltungsarbeiten im Betrieb zu finden und damit das Sicherheitsniveau bei entsprechenden Arbeiten zu erhöhen.

Das Seminar ist inhaltlich in sechs Themenkomplexe unterteilt:

1. Gespeicherte Energien können beispielsweise in Form von elektrischem Strom, hydraulischem oder pneumatischem Druck, Federkraft, thermischer Energie oder Strahlung vorliegen. Die „fünf Sicherheitsregeln der Instandhaltung“ sollen in diesen Bereichen zu einer systematischen Gefährdungsreduzierung beitragen:

- Ausschalten

- Gegen Wiedereinschalten sichern

- Restenergien abbauen und Energiefreiheit feststellen

- Gefährdungen durch Stoffe und heiße Oberflächen beseitigen

- Benachbarte Gefahrstellen sichern

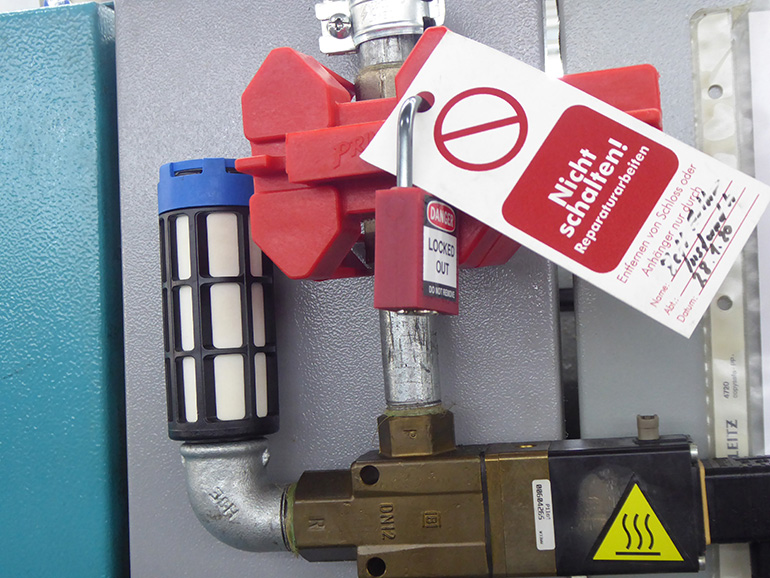

2. Die 4-Rang-Methode ist im Bereich der Instandhaltung Stand der Technik. Generell sollte Rang 1 angestrebt werden, sodass entsprechend der fünf Sicherheitsregeln der Instandhaltung alle Energien ausgeschaltet und gegen Wiedereinschalten gesichert werden können. Die Systematik von Lock Out/ Tag Out spielt hier eine zentrale Rolle.

Im Rang 2 stehen Personen, die sich um die Instandhaltung kümmern, und technische Schutzeinrichtungen wie Verkleidungen, Kamerasysteme, Zweihandschaltungen oder Lichtschranken zur Verfügung stellen, die vom Hersteller mitgeliefert wurden.

Im Rang 3 werden zusätzliche Einrichtungen vom Betrieb verwendet. Dazu zählen beispielsweise Zustimmtaster, nachgerüstete Verdeckungen oder Greifer, mit denen man Distanz zur Gefahrstelle halten kann.

Im Rang 4 muss der Betrieb personelle und organisatorische Maßnahmen ergreifen, wie zum Beispiel Freigabeverfahren festlegen und den für spezielle Instandhaltungsarbeiten berechtigten Personenkreis einschränken.

3. Sowohl im Bereich der Maschinen- als auch der Gebäudeinstandhaltung können Absturzgefährdungen entstehen. Ob Arbeiten am Schaltschrank auf der Maschine oder die Erneuerung von Beleuchtung in der Fertigungshalle, ein sicherer Zugang in die Arbeitsebene muss vorhanden sein. Dafür eignen sich etwa Aufstiege, Podeste oder Hubarbeitsbühnen.

4. Bei Instandhaltungsarbeiten können Beschäftigte verschiedensten Gefahrstoffen ausgesetzt sein. Stäube, Dämpfe, Gase, Flüssigkeiten oder Feststoffe müssen im Vorfeld bekannt sein, um entsprechende Schutzmaßnahmen treffen zu können. Der Zugriff auf Sicherheitsdatenblätter, geeignete Persönliche Schutzausrüstung und die Planung der Rettungskette sind nur einige Bausteine.

5. Bei ihrer Tätigkeit sind instandhaltende Personen auch Psychischen Belastungen ausgesetzt. Die Arbeiten sollen qualitativ, präzise und schnell erfolgen. Probleme im Arbeitsablauf oder Zeitdruck bei der Störungsbeseitigung können Stress auslösen und auf Dauer zu Erkrankungen führen.

6. Aus der Statistik für das Jahr 2021 geht ebenfalls hervor, dass Arbeiten der vorbeugenden Instandhaltung (geplante Instandhaltungsarbeiten) deutlich seltener zu Unfällen führen. Entsprechend wichtig sind regelmäßige Wartungsarbeiten an Maschinen und Anlagen, um ungeplante Störungsbeseitigungen möglichst vermeiden zu können. Bei einem sogenannten Planspiel wird den Seminarteilnehmenden dieser Sachverhalt verdeutlicht.

Ergänzende Gefährdungsbeurteilung Instandhaltung

Alle Themenkomplexe wurden kompakt in einer ergänzenden Gefährdungsbeurteilung (Mediendatenbank: GB036 "Ergänzende Gefährdungsbeurteilung Instandhaltung") zusammengefasst. Diese soll bei der zielgerichteten Festlegung von Schutzmaßnahmen vor Aufnahme einer Instandhaltungstätigkeit unterstützen und die Dokumentation vervollständigen.

Torsten Opitz

→ info

- DGUV Information 209-015 „Instandhaltung – sicher und praxisgerecht durchführen“: publikationen.dguv.de, Webcode p209015

- GB036 Ergänzende Gefährdungsbeurteilung Instandhaltung (Fertigungsbetriebe): www.bgetem.de, Webcode 18478389

- Technische Regel für Betriebssicherheit, TRBS 1112 Instandhaltung: www.baua.de, Suche: TRBS 1112 Instandhaltung

- Technische Regel für Betriebssicherheit, TRBS 2121 Teil 2 „Gefährdung von Beschäftigten bei der Verwendung von Leitern“: www.baua.de, Suche: TRBS 2121 Teil 2

Diesen Beitrag teilen